Per prevenire il collasso sotto vuoto, una storta da forno si affida a specifici principi di ingegneria strutturale per resistere all'immensa forza schiacciante della pressione atmosferica esterna. Piuttosto che essere "risucchiata", la storta viene compressa da tutti i lati. Il design contrasta questa forza attraverso il rinforzo, tipicamente utilizzando corrugazioni o anelli di supporto esterni per aggiungere rigidità e impedire che le pareti si pieghino.

Il vuoto non tira; l'atmosfera spinge. La sfida ingegneristica per una storta a vuoto non è contenere il nulla, ma resistere al peso schiacciante dell'aria esterna, una forza di quasi 15 libbre per ogni pollice quadrato della sua superficie, specialmente quando il materiale della storta è indebolito dal calore estremo.

La Fisica del Collasso Sotto Vuoto

Non è Aspirazione, è Compressione

Un errore comune è che il vuoto crei una forza di attrazione verso l'interno. In realtà, il vuoto è uno spazio con pressione e densità molto basse.

La forza di "collasso" è la pressione dell'atmosfera esterna alla storta – circa 14,7 libbre per pollice quadrato (psi) o oltre 10.000 kg per metro quadrato a livello del mare – che spinge verso l'interno sulle pareti.

La Forza è Enorme

Questa pressione atmosferica è implacabile e applicata uniformemente all'intera superficie della storta. Per una storta di medie dimensioni, la forza di compressione totale può facilmente eguagliare il peso di diverse automobili.

L'Effetto Composto del Calore

Questa sfida strutturale è amplificata alle alte temperature di esercizio di un forno. I metalli perdono una parte significativa della loro resistenza meccanica e rigidità quando riscaldati, rendendoli più suscettibili a deformazioni, scorrimento e instabilità sotto questo carico esterno costante.

Soluzioni Ingegneristiche per l'Integrità della Storta

Per contrastare queste forze, le storte non sono semplici cilindri. Incorporano caratteristiche di design specifiche per migliorare la loro rigidità strutturale.

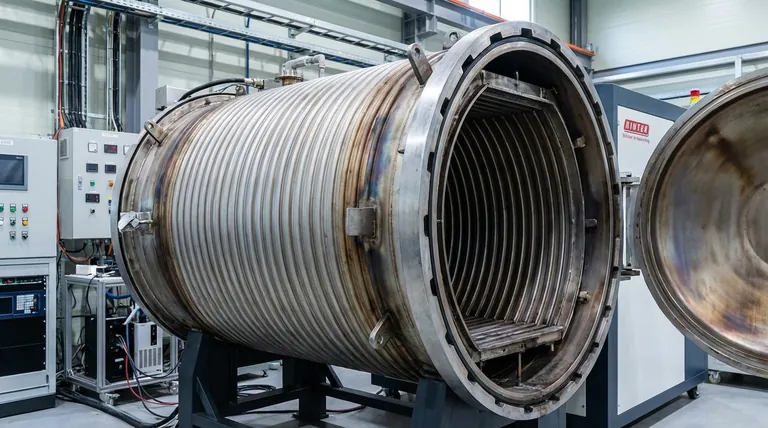

Corrugazione: Il Principio della "Fisarmonica"

Molte storte presentano pareti corrugate, o "a fisarmonica". Questo design apparentemente semplice aumenta drasticamente la rigidità della storta e la resistenza all'instabilità senza aumentare significativamente lo spessore o il peso della parete.

Le pieghe interrompono le grandi superfici piatte, che sono intrinsecamente deboli contro i carichi di compressione uniformi, distribuendo lo stress in modo molto più efficace.

Anelli di Rinforzo Esterni

Un altro metodo comune è la saldatura di anelli per impieghi gravosi, o "tenditori", all'esterno della storta a intervalli regolari.

Questi anelli agiscono come i cerchi su una botte di legno. Forniscono un supporto rigido e impediscono alle pareti cilindriche di deformarsi verso l'interno assumendo una forma ovale, che è il primo passo in un fallimento catastrofico per instabilità.

Spessore delle Pareti Aumentato

La soluzione più semplice è semplicemente utilizzare una piastra metallica più spessa per la parete della storta. Sebbene efficace, questo approccio presenta notevoli svantaggi, rendendolo una soluzione di ultima risorsa o una utilizzata in combinazione con altri metodi.

Comprendere i Compromessi

La scelta di un design di storta è un equilibrio di priorità ingegneristiche in competizione. Non esiste una singola soluzione "migliore", ma solo quella più appropriata per una data applicazione.

Resistenza vs. Prestazioni Termiche

Una storta più spessa o più pesantemente rinforzata è più resistente, ma ha anche una maggiore massa termica. Ciò significa che richiede più energia e tempo per riscaldarsi e raffreddarsi, riducendo l'efficienza complessiva del forno e il tempo di ciclo.

Anelli di Rinforzo vs. Uniformità della Temperatura

Gli anelli di rinforzo esterni possono agire come dissipatori di calore, creando punti più freddi sulla parete della storta. Ciò può influire negativamente sull'uniformità della temperatura della zona di processo interna, un fattore critico per molte applicazioni di trattamento termico.

Corrugazioni vs. Spazio Utilizzabile

Sebbene strutturalmente efficienti, le corrugazioni riducono leggermente il diametro interno liscio e utilizzabile della storta. Possono anche rendere più difficile la pulizia e possono intrappolare contaminanti in alcuni processi.

Fare la Scelta Giusta per la Tua Applicazione

Il design ottimale della storta dipende interamente dai requisiti del processo primario.

- Se il tuo obiettivo primario è il ciclo termico rapido e l'efficienza: Una storta corrugata più leggera è spesso la scelta superiore, poiché la sua minore massa termica consente un riscaldamento e un raffreddamento più rapidi.

- Se il tuo obiettivo primario è la massima durabilità per carichi grandi e pesanti: Una storta a pareti spesse combinata con anelli di rinforzo esterni fornisce il più alto livello di integrità strutturale.

- Se il tuo obiettivo primario è l'uniformità assoluta della temperatura: Potrebbe essere necessaria una storta a pareti diritte con rinforzi accuratamente progettati, accettando il compromesso nello spessore della parete e nella massa termica.

Comprendendo questi principi di progettazione fondamentali, puoi selezionare una storta da forno che non sia solo intrinsecamente sicura, ma sia anche ottimizzata per le tue specifiche prestazioni e obiettivi di processo.

Tabella Riepilogativa:

| Caratteristica del Design | Scopo | Vantaggio Chiave |

|---|---|---|

| Pareti Corrugate | Aumenta la rigidità e previene l'instabilità | Leggero, efficiente per cicli termici rapidi |

| Anelli di Rinforzo Esterni | Aggiungono supporto per resistere alla deformazione | Elevata durabilità per carichi pesanti |

| Spessore delle Pareti Aumentato | Migliora la resistenza strutturale | Massima integrità, ma maggiore massa termica |

Ottimizza la tua storta da forno per prestazioni e sicurezza superiori! Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Che tu abbia bisogno di cicli termici rapidi, massima durabilità o controllo preciso della temperatura, possiamo progettare una storta che si adatta alle tue esigenze. Contattaci oggi per discutere come possiamo migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega