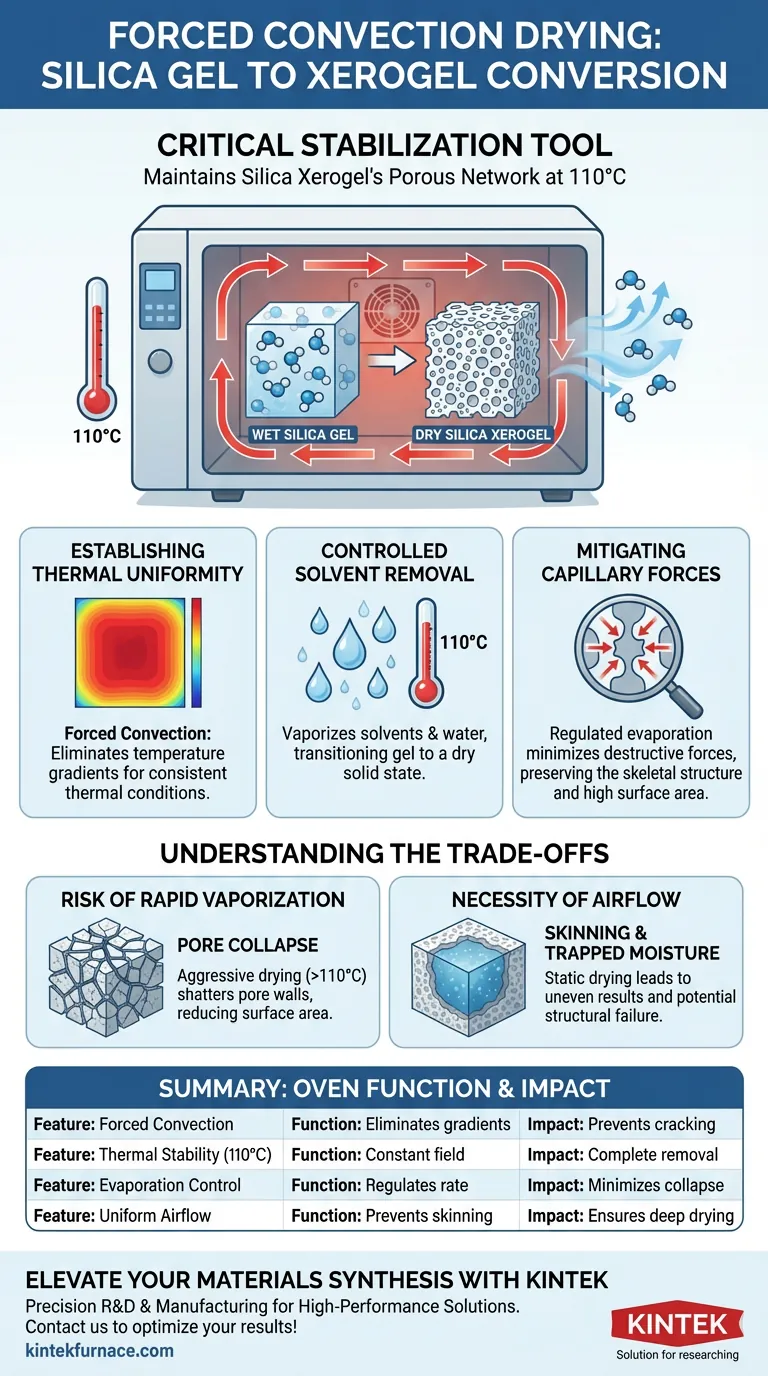

Un forno di essiccazione a convezione forzata funge da strumento critico di stabilizzazione durante la sintesi dello xerogel di silice. La sua funzione principale è generare un campo termico costante a 110 °C, che facilita la rimozione controllata di solventi e umidità dalla rete porosa del gel di silice, preservandone al contempo la delicata struttura scheletrica.

Il forno agisce come una salvaguardia contro il cedimento strutturale. Regolando la velocità di evaporazione attraverso un riscaldamento uniforme, minimizza le distruttive forze capillari che tipicamente schiacciano le strutture dei pori durante l'essiccazione, garantendo che il materiale finale mantenga un'elevata area superficiale specifica.

La Meccanica della Conservazione Strutturale

Stabilire l'Uniformità Termica

L'aspetto della "convezione forzata" del forno è essenziale per la coerenza del processo. A differenza dei forni statici, questo fa circolare attivamente l'aria per eliminare i gradienti di temperatura.

Ciò garantisce che ogni parte del campione di gel di silice subisca le stesse identiche condizioni termiche. La distribuzione uniforme del calore previene velocità di essiccazione non uniformi, che altrimenti potrebbero causare stress interni e fessurazioni all'interno del materiale.

Rimozione Controllata del Solvente

Operare a 110 °C è un requisito specifico per questo processo di conversione. Questa temperatura è sufficiente a vaporizzare i solventi e l'acqua fisicamente adsorbita trattenuta nei pori del gel.

Trasforma efficacemente il materiale da uno stato di gel "umido" a uno stato solido secco. Questo passaggio è il momento decisivo in cui la sostanza si converte ufficialmente da gel di silice a xerogel di silice.

Mitigare le Forze Capillari

La minaccia più significativa alla qualità dello xerogel di silice è il collasso dei pori. Man mano che il liquido evapora dai pori, la tensione superficiale crea potenti forze capillari che spingono le pareti dei pori verso l'interno.

Il forno a convezione forzata fornisce un ambiente di evaporazione costante e controllato. Ciò impedisce una vaporizzazione rapida e violenta che esacerberebbe queste forze, consentendo allo scheletro di silice di resistere al processo di essiccazione intatto.

Comprendere i Compromessi

Il Rischio di Vaporizzazione Rapida

Sebbene la velocità sia spesso desiderata nella produzione, essiccare troppo aggressivamente il gel di silice è dannoso. Se la temperatura supera l'intervallo ottimale o fluttua selvaggiamente, il liquido all'interno dei pori vaporizza istantaneamente.

Questa rapida espansione può frantumare le pareti dei pori microscopici. Il risultato è un materiale densificato con un'area superficiale significativamente ridotta, che rende lo xerogel inutile per applicazioni che richiedono un'elevata porosità.

La Necessità del Flusso d'Aria

Affidarsi al riscaldamento a conduzione standard (senza aria forzata) spesso si traduce in "pelle", dove lo strato esterno si asciuga mentre l'interno rimane umido.

Ciò intrappola l'umidità all'interno del gel. L'umidità intrappolata può portare a cedimenti strutturali nelle fasi successive o a un'analisi quantitativa errata riguardo alla composizione del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la conversione di successo del gel di silice in xerogel di alta qualità, devi dare priorità alla stabilità rispetto alla velocità.

- Se il tuo obiettivo principale è un'elevata area superficiale specifica: Assicurati che la temperatura del forno sia rigorosamente mantenuta a 110 °C per bilanciare la rimozione del solvente con la conservazione dello scheletro.

- Se il tuo obiettivo principale è la consistenza strutturale: Verifica che il meccanismo di convezione forzata funzioni correttamente per prevenire punti caldi e garantire un'essiccazione uniforme in tutto il lotto di campioni.

Padroneggiare questa fase di essiccazione è la chiave per produrre uno xerogel robusto con la massima area superficiale reattiva possibile.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Conversione dello Xerogel di Silice | Impatto sulla Qualità del Materiale |

|---|---|---|

| Convezione Forzata | Elimina gradienti di temperatura e punti caldi | Previene stress interni e fessurazioni |

| Stabilità Termica | Mantiene un campo costante di 110 °C | Garantisce la completa rimozione di solventi e umidità |

| Controllo dell'Evaporazione | Regola la velocità di vaporizzazione del liquido | Minimizza le forze capillari per prevenire il collasso dei pori |

| Flusso d'Aria Uniforme | Previene la "pelle" superficiale | Garantisce un'essiccazione profonda e la consistenza strutturale |

Migliora la Tua Sintesi di Materiali con KINTEK

La precisione è la differenza tra uno xerogel ad alte prestazioni e una struttura collassata. Supportato da ricerca e sviluppo e produzione esperti, KINTEK fornisce forni a convezione forzata ad alte prestazioni e forni specializzati per alte temperature da laboratorio, inclusi sistemi a muffola, a tubo, rotativi e sottovuoto, progettati per mantenere l'uniformità termica rigorosa che la tua ricerca richiede.

Sia che tu abbia bisogno di una soluzione standard o di un sistema completamente personalizzabile per i tuoi protocolli di essiccazione unici, il nostro team tecnico è pronto ad aiutarti a ottimizzare i tuoi risultati.

Pronto a preservare l'integrità del tuo materiale? Contattaci oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Raden Darmawan, Fitria Nur Laily. Silica Synthesis from Mount Semeru Volcanic Ash as a Nickel Heavy Metal Adsorbent. DOI: 10.9767/bcrec.20337

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché è necessario un dispositivo di riscaldamento durante la valutazione delle leghe ad alta entropia? Sbloccare le prestazioni dei materiali ad alta temperatura

- Qual è l'uso della ceramica dentale? Ottenere restauri realistici, durevoli e biocompatibili

- Come influisce il controllo della temperatura nei forni di carbonizzazione sugli anodi strutturali delle batterie? Ottimizzare le prestazioni delle fibre

- Qual è la necessità di utilizzare un forno di essiccazione sotto vuoto da laboratorio per Fe2-N6 sintetizzato? Preserva le tue nanostrutture.

- Qual è il meccanismo dei sistemi a microonde ad alta potenza nei processi di arrostimento dell'uranio? Sblocca l'efficienza con il riscaldamento volumetrico

- Quale ruolo svolge un forno di essiccazione ad alta temperatura nella formazione di nanocompositi? Garantire la stabilità strutturale

- Perché sono necessarie attrezzature industriali di essiccazione e frantumazione per il pretrattamento? Ottimizzare le reazioni chimiche

- Perché vengono selezionate temperature specifiche di 848 K, 898 K e 948 K per l'ossidazione termica della lega Ti-6Al-4V ELI?