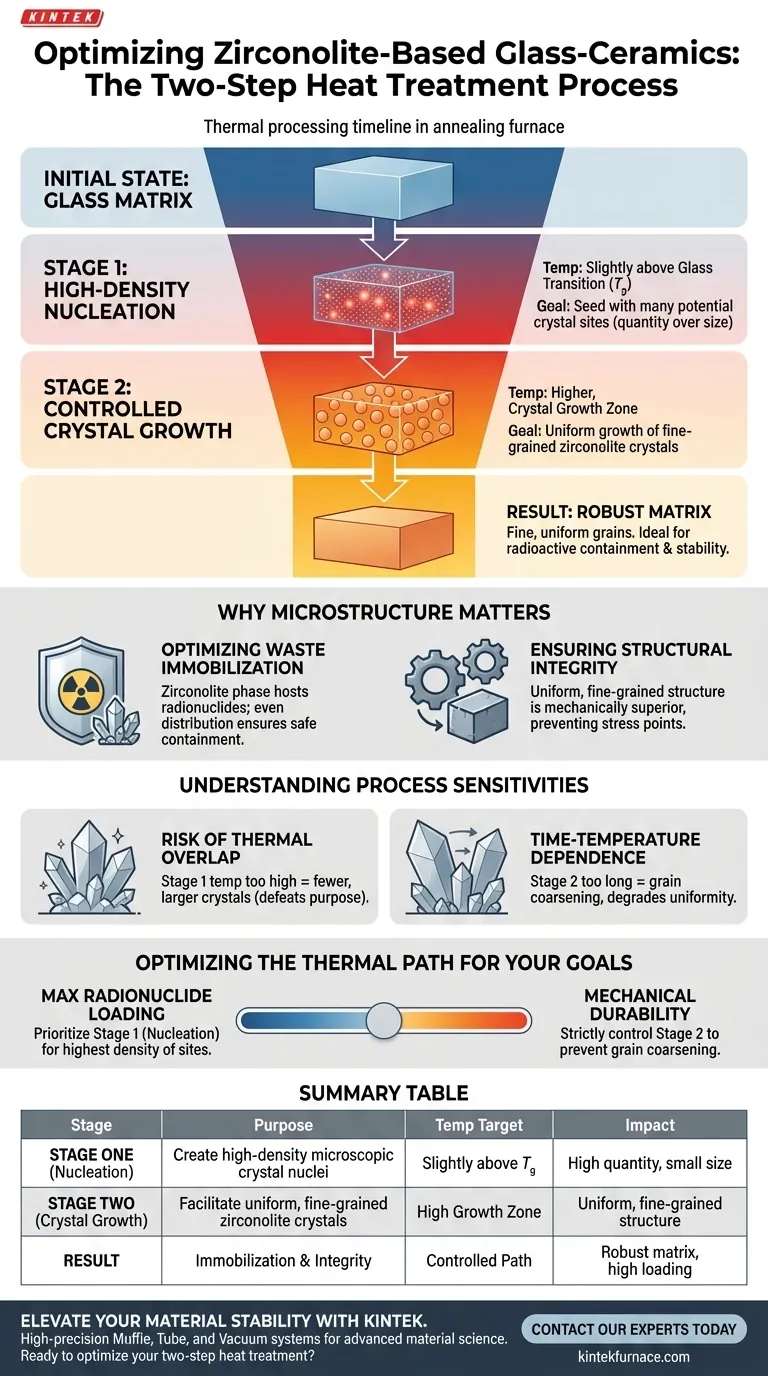

Lo scopo principale del processo di trattamento termico in due fasi è disaccoppiare il meccanismo di nucleazione dal meccanismo di crescita dei cristalli, consentendo un'ingegnerizzazione precisa della microstruttura del materiale. Il primo stadio prevede il mantenimento della temperatura leggermente al di sopra della temperatura di transizione vetrosa ($T_g$) per indurre una nucleazione ad alta densità. Il secondo stadio utilizza temperature più elevate per facilitare la crescita uniforme dei cristalli di zirconolite, creando una matrice robusta per il contenimento radioattivo.

Idealmente, la cristallizzazione richiede un equilibrio tra la creazione di nuovi centri cristallini e la crescita di quelli esistenti. Separando questi in due stadi termici distinti, questo processo garantisce che il materiale finale sia composto da grani fini e uniformi piuttosto che da cristalli grandi e irregolari che potrebbero compromettere la stabilità.

La Meccanica del Processo in Due Fasi

Stadio Uno: Nucleazione ad Alta Densità

La prima fase del trattamento termico è strettamente controllata rispetto alla temperatura di transizione vetrosa ($T_g$).

Mantenendo la matrice a una temperatura appena superiore a $T_g$, il processo incoraggia la formazione di un gran numero di nuclei cristallini microscopici.

Questa fase non riguarda la dimensione, ma la quantità. L'obiettivo è seminare la matrice vetrosa con il maggior numero possibile di siti cristallini potenziali senza permettere loro di espandersi immediatamente.

Stadio Due: Crescita Cristallina Controllata

Una volta stabilita la densità dei nuclei, la temperatura viene aumentata alla zona di crescita dei cristalli.

In questa seconda fase, i nuclei precedentemente formati crescono in distinti grani cristallini di zirconolite.

Poiché i nuclei sono stati formati ad alta densità durante la prima fase, la crescita nella seconda fase si traduce in una microstruttura a grana fine piuttosto che in pochi cristalli grandi e isolati.

Perché la Microstruttura Conta per il Contenimento

Ottimizzazione dell'Immobilizzazione delle Scorie

L'obiettivo finale dell'utilizzo di vetrocermiche a base di zirconolite è contenere in modo sicuro gli elementi radioattivi.

Il processo in due fasi garantisce che la fase di zirconolite, che funge da ospite per i radionuclidi, sia distribuita uniformemente in tutto il materiale.

Garanzia di Integrità Strutturale

Una struttura uniforme e a grana fine è meccanicamente superiore a una struttura grossolana e irregolare.

Controllando il percorso termico, gli ingegneri prevengono la formazione di grandi cristalli che potrebbero introdurre punti di stress o ridurre la durabilità chimica della matrice.

Comprensione delle Sensibilità del Processo

Il Rischio di Sovrapposizione Termica

Un importante compromesso in questo processo è il sottile margine di errore per quanto riguarda il controllo della temperatura.

Se la temperatura nella prima fase è troppo alta, potrebbe inavvertitamente innescare la crescita dei cristalli insieme alla nucleazione. Ciò si traduce in cristalli più piccoli e più grandi, il che vanifica lo scopo dell'approccio in due fasi.

Dipendenza Tempo-Temperatura

La durata dei tempi di mantenimento è tanto critica quanto le impostazioni di temperatura.

Mantenere la prima fase troppo a lungo non produce alcun beneficio aggiuntivo una volta raggiunta la nucleazione di saturazione, mentre l'estensione della seconda fase può portare al maturazione di Ostwald, in cui i cristalli più grandi consumano quelli più piccoli, degradando l'uniformità microstrutturale.

Ottimizzazione del Percorso Termico per i Tuoi Obiettivi

Per ottenere i migliori risultati nella preparazione di matrici a base di zirconolite, considera i tuoi specifici requisiti di contenimento:

- Se il tuo obiettivo principale è il massimo caricamento di radionuclidi: Dai priorità alla prima fase (nucleazione) per garantire la massima densità possibile di siti di zirconolite disponibili per incorporare elementi di scarto.

- Se il tuo obiettivo principale è la durabilità meccanica: Controlla rigorosamente la temperatura massima e la durata della seconda fase per prevenire l'ingrossamento dei grani, il che garantisce una matrice più resistente e più resistente alla frattura.

Una gestione termica precisa fa la differenza tra un materiale vetroso standard e una barriera ad alte prestazioni per le scorie nucleari.

Tabella Riassuntiva:

| Stadio | Scopo | Obiettivo di Temperatura | Impatto sulla Microstruttura |

|---|---|---|---|

| Stadio Uno | Nucleazione | Leggermente sopra $T_g$ | Crea nuclei cristallini microscopici ad alta densità |

| Stadio Due | Crescita Cristallina | Zona di Alta Crescita | Facilita cristalli di zirconolite uniformi e a grana fine |

| Risultato | Immobilizzazione | Percorso Termico Controllato | Garantisce integrità strutturale e alto caricamento di radionuclidi |

Eleva la Stabilità dei Tuoi Materiali con KINTEK

Ottenere il percorso termico preciso richiesto per vetrocermiche ad alte prestazioni richiede un controllo della temperatura senza compromessi. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube e Vacuum ad alta precisione, tutti completamente personalizzabili per soddisfare le rigorose esigenze di immobilizzazione delle scorie nucleari e della scienza dei materiali avanzati.

Pronto a ottimizzare il tuo trattamento termico in due fasi? Contatta i nostri esperti oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è il ruolo delle attrezzature per il controllo della temperatura nella lavorazione dell'acciaio 60Si2CrV? Garantire durezza e longevità

- Qual è lo scopo principale di un forno ad alta temperatura nella decomposizione dell'ammoniaca? Massimizzare l'attivazione termica

- Perché è necessario un forno ad alta temperatura con controllo del flusso di gas per i precursori di Li6MnO4? Ottenere una sintesi precisa

- Quali sono i benefici dell'applicazione del trattamento termico di invecchiamento artificiale secondario alle parti in lega di alluminio? Aumento della resistenza allo snervamento

- Come viene utilizzato il SEM per valutare i catalizzatori di fosfato di manganese dopo la calcinazione? Verificare l'integrità dei nanosheet.

- Qual è il valore principale dell'utilizzo di un simulatore termico per l'acciaio resistente agli agenti atmosferici? Modellazione di precisione della lavorazione a caldo

- Qual è lo scopo dell'utilizzo di un forno di essiccazione da laboratorio per il riciclo dei catalizzatori? Ottimizzare le prestazioni e l'integrità dei dati

- Quale ambiente fisico fornisce un forno da laboratorio per la ricottura delle perovskiti? Padroneggia la precisione termica e il controllo della deformazione