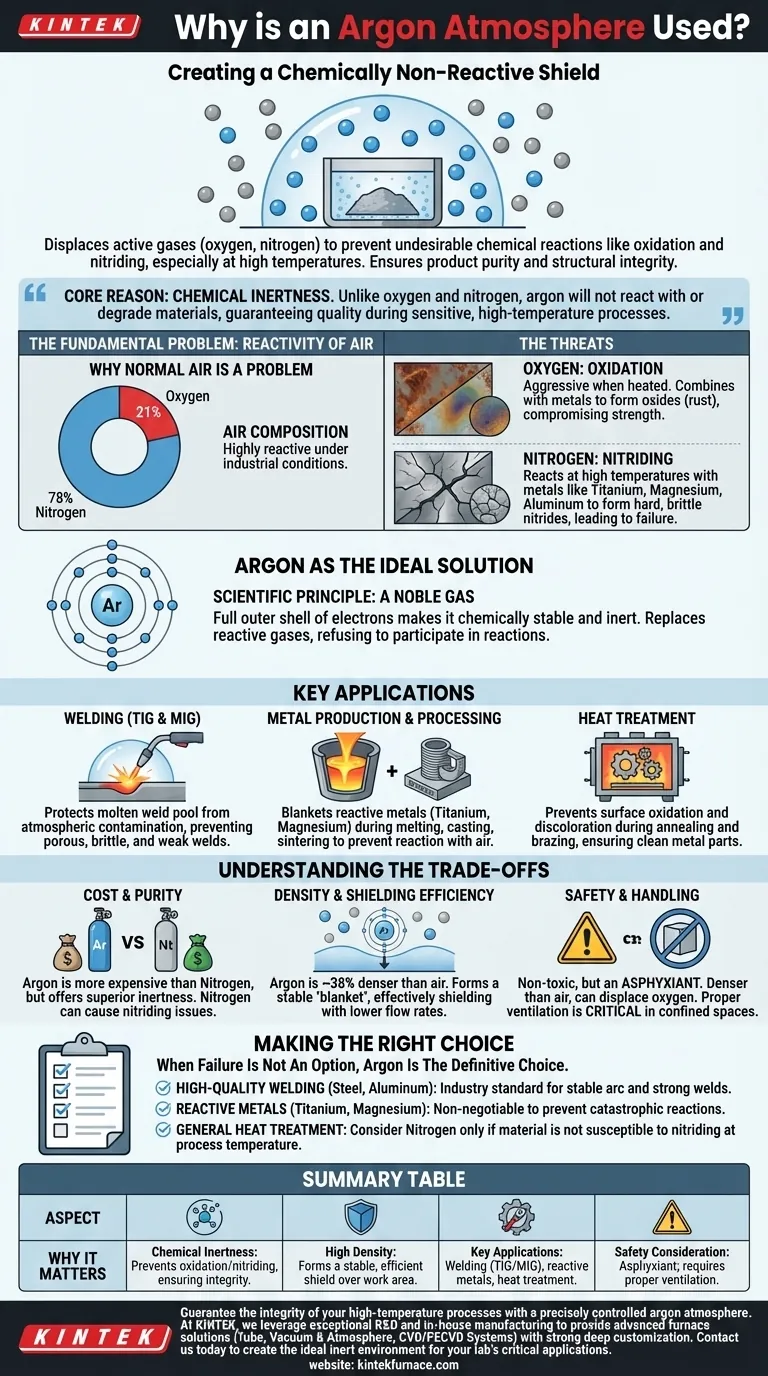

Si utilizza un'atmosfera di argon per creare uno scudo chimicamente non reattivo attorno a un processo o a un materiale. Il suo scopo è quello di spostare i gas attivi presenti nell'aria normale, principalmente ossigeno e azoto, che possono causare reazioni chimiche indesiderate come ossidazione e nitrurazione, specialmente ad alte temperature. Questo ambiente protettivo è fondamentale in applicazioni come la saldatura, la produzione di metalli e il trattamento termico per garantire la purezza e l'integrità strutturale del prodotto finale.

La ragione fondamentale per utilizzare un'atmosfera di argon è la sua inerzia chimica. A differenza dell'ossigeno e dell'azoto presenti nell'aria, il gas argon non reagisce né degrada i materiali, garantendo la qualità e la resistenza del prodotto finale durante processi di fabbricazione sensibili e ad alta temperatura.

Il Problema Fondamentale: Reattività dell'Aria

Perché l'aria normale è un problema

L'aria che respiriamo è una miscela di gas, composta per circa il 78% da azoto e per il 21% da ossigeno. Sebbene essenziale per la vita, questa miscela è altamente reattiva nelle condizioni richieste da molti processi industriali.

La Minaccia dell'Ossigeno: Ossidazione

L'ossigeno è aggressivo, specialmente se riscaldato. Si combina prontamente con i metalli per formare ossidi, un processo comunemente noto come ossidazione.

Questa reazione può manifestarsi come ruggine sul ferro, scolorimento su altri metalli o la formazione di uno strato superficiale fragile e sfaldabile che compromette la resistenza e la qualità del materiale.

La Minaccia Nascosta dell'Azoto: Nitrurazione

Sebbene meno reattivo dell'ossigeno, l'azoto può diventare un problema alle alte temperature riscontrate nelle saldature e nei forni per metalli.

Con alcuni metalli come titanio, magnesio e alluminio, l'azoto può reagire formando composti duri e fragili chiamati nitruri. Questo effetto di "nitrurazione" può portare al cedimento del componente.

L'Argon come Soluzione Ideale

Il Principio Scientifico: Un Gas Nobile

L'argon è un gas nobile. Ciò significa che ha un guscio elettronico esterno completo, che lo rende chimicamente stabile ed estremamente riluttante a condividere elettroni o a formare legami chimici con altri elementi.

Questa stabilità intrinseca è ciò che lo rende "inerte". Quando si inonda una camera o uno spazio di lavoro con argon, si stanno sostituendo i gas reattivi con un gas che semplicemente non parteciperà ad alcuna reazione chimica.

Applicazione Chiave: Saldatura (TIG e MIG)

In processi come la saldatura TIG (Tungsten Inert Gas) e MIG (Metal Inert Gas), viene utilizzato uno scudo di argon per proteggere il bagno di saldatura fuso dall'atmosfera.

Senza questo scudo, il metallo fuso si ossiderebbe rapidamente e assorbirebbe azoto, risultando in una saldatura porosa, fragile e debole che cederebbe sotto sforzo.

Applicazione Chiave: Produzione e Lavorazione dei Metalli

La produzione di metalli altamente reattivi come il titanio o la lavorazione di metalli in polvere per la stampa 3D richiede un ambiente completamente inerte.

L'argon viene utilizzato per coprire questi materiali durante la fusione, la colata o la sinterizzazione per impedire loro di reagire con l'aria, il che rovinerebbe il prodotto finale.

Applicazione Chiave: Trattamento Termico

Processi come la ricottura e la brasatura richiedono il riscaldamento dei metalli a temperature elevate per alterarne le proprietà o unirli tra loro.

Un'atmosfera di argon nel forno previene l'ossidazione superficiale e la decolorazione, assicurando che i pezzi metallici escano puliti e con le caratteristiche del materiale desiderate.

Comprendere i Compromessi

Costo e Purezza

L'argon è più costoso dell'azoto, che a volte viene utilizzato come alternativa più economica per un processo di inertizzazione.

Tuttavia, l'azoto non è veramente inerte in tutte le situazioni e può causare i problemi di nitrurazione menzionati in precedenza. La superiore inerzia dell'argon spesso giustifica il suo costo più elevato per applicazioni sensibili o di alto valore.

Densità ed Efficienza di Schermatura

L'argon è circa il 38% più denso dell'aria. Questo è un vantaggio significativo nelle applicazioni all'aria aperta come la saldatura.

La sua densità gli consente di formare una "coperta" di protezione stabile e pesante sopra l'area di lavoro, schermando efficacemente il processo con tassi di flusso di gas inferiori rispetto a gas più leggeri come l'elio.

Sicurezza e Manipolazione

Sebbene non sia tossico, l'argon è un asfissiante. Poiché è più denso dell'aria, può spostare l'ossigeno in aree chiuse o basse.

Una ventilazione adeguata è assolutamente fondamentale quando si lavora con l'argon in spazi confinati per prevenire il rischio di soffocamento.

Fare la Scelta Giusta per il Tuo Processo

Scegliere un'atmosfera di argon è una decisione ingegneristica deliberata per controllare la qualità eliminando la variabile della reazione atmosferica.

- Se la tua priorità principale è la saldatura di alta qualità di acciai o alluminio: L'argon (o una miscela di argon) è lo standard industriale per creare un arco stabile e un bagno di saldatura forte e pulito.

- Se la tua priorità principale è lavorare con metalli reattivi come titanio o magnesio: Un'atmosfera di argon puro è irrinunciabile per prevenire ossidazione e nitrurazione catastrofiche.

- Se la tua priorità principale è il trattamento termico per scopi generici con un budget limitato: Potresti considerare l'azoto, ma solo dopo aver confermato che il tuo materiale specifico non è suscettibile alla formazione di nitruri alla temperatura del tuo processo.

In definitiva, un'atmosfera di argon è la scelta definitiva per garantire l'integrità del materiale quando il fallimento non è un'opzione.

Tabella Riassuntiva:

| Aspetto | Perché è Importante |

|---|---|

| Inerzia Chimica | Previene ossidazione e nitrurazione, garantendo l'integrità del materiale. |

| Alta Densità | Forma uno scudo stabile ed efficiente sull'area di lavoro. |

| Applicazioni Chiave | Saldatura (TIG/MIG), lavorazione di metalli reattivi, trattamento termico. |

| Considerazione di Sicurezza | Asfissiante; richiede ventilazione adeguata in spazi confinati. |

Garantisci l'integrità dei tuoi processi ad alta temperatura con un'atmosfera di argon controllata con precisione. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni avanzate—inclusi sistemi a tubo, sottovuoto e a atmosfera, e sistemi CVD/PECVD—con forti capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo creare l'ambiente inerte ideale per le applicazioni critiche del tuo laboratorio. Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati