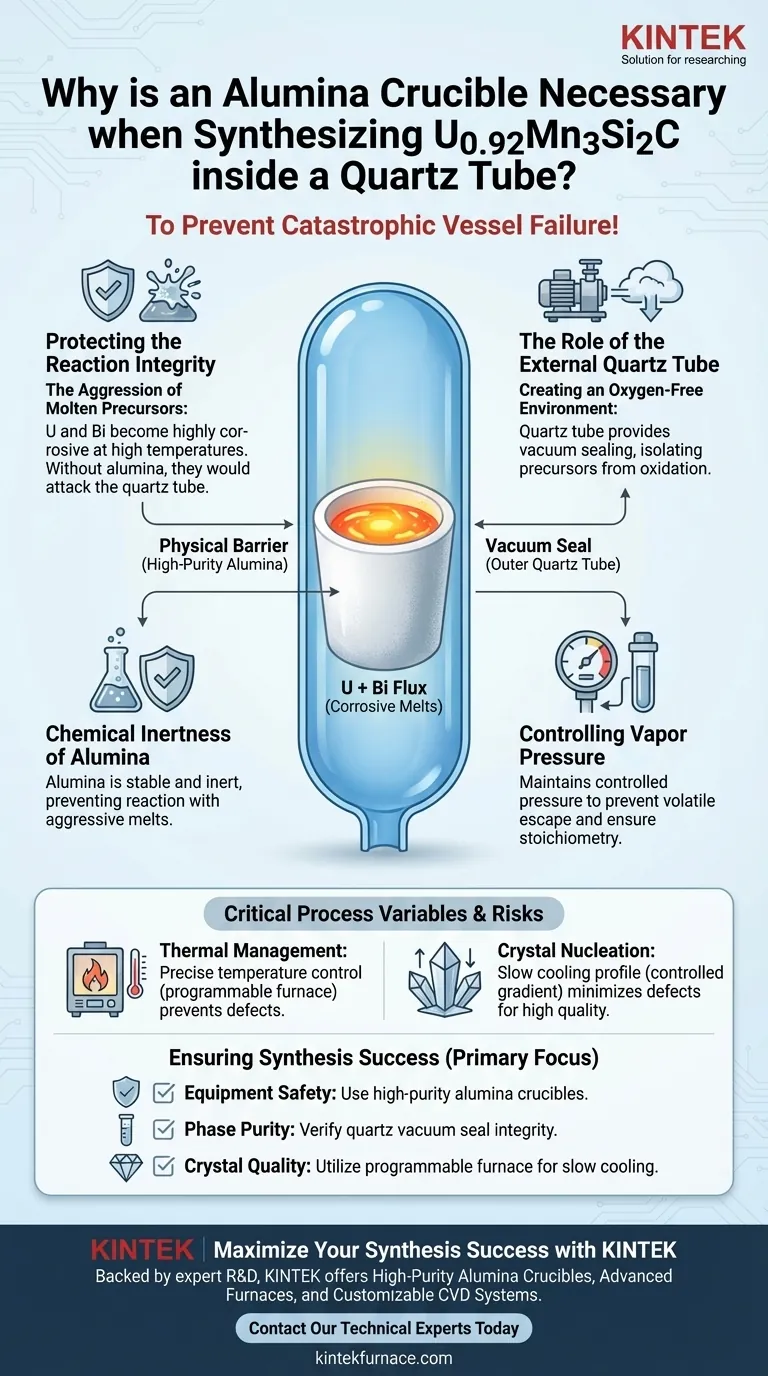

Una capsula di allumina è obbligatoria per prevenire un catastrofico cedimento del recipiente. Il processo di sintesi utilizza uranio metallico e flusso di bismuto, entrambi chimicamente aggressivi ad alte temperature. Una capsula di allumina agisce come una barriera fisica, impedendo a questi precursori fusi di entrare in contatto diretto con il tubo di quarzo, che altrimenti subirebbe una grave corrosione o una rottura in condizioni di reazione.

La sintesi di U0.92Mn3Si2C richiede una strategia di contenimento a doppio strato: la capsula di allumina fornisce inerzia chimica contro i metalli fusi, mentre il tubo di quarzo esterno mantiene il necessario ambiente sottovuoto.

Proteggere l'integrità della reazione

La sfida principale in questa sintesi è la gestione dell'estrema reattività dei materiali precursori. Le sezioni seguenti descrivono perché la capsula di allumina è la soluzione specifica a questo problema.

L'aggressività dei precursori fusi

La sintesi di U0.92Mn3Si2C coinvolge uranio metallico e flusso di bismuto.

Alle alte temperature richieste per questa reazione, questi elementi diventano altamente corrosivi. Se lasciata a contatto con la struttura silicea di un tubo di quarzo standard, la miscela fusa attaccherebbe le pareti, portando a incisioni, crepe o una completa rottura del recipiente.

Inerzia chimica dell'allumina

L'allumina ad alta purezza è scelta specificamente per la sua resistenza a questo tipo di attacco chimico.

Rimane stabile e inerte anche a contatto prolungato con fusi aggressivi come uranio e bismuto. Posizionando i reagenti all'interno della capsula di allumina, si garantisce che il recipiente di contenimento non diventi un partecipante alla reazione chimica.

Il ruolo del tubo di quarzo esterno

Mentre la capsula di allumina gestisce il "lavoro pesante" per quanto riguarda la corrosione chimica, il tubo di quarzo svolge una funzione diversa, ma ugualmente critica, relativa all'atmosfera della reazione.

Creare un ambiente privo di ossigeno

Il tubo di quarzo è essenziale per la sigillatura sottovuoto.

I precursori di uranio sono altamente suscettibili all'ossidazione. Il tubo di quarzo isola la capsula di allumina e il suo contenuto dall'atmosfera esterna, garantendo un ambiente strettamente chiuso e privo di ossigeno.

Controllo della pressione di vapore

Il tubo di quarzo sigillato mantiene una pressione di vapore controllata durante il riscaldamento.

Questo sistema chiuso è un prerequisito per mantenere la stechiometria desiderata. Senza questo ambiente sigillato, i componenti volatili potrebbero fuoriuscire, alterando l'equilibrio chimico e impedendo la formazione di U0.92Mn3Si2C in fase pura.

Variabili di processo critiche e rischi

Comprendere l'interazione tra i materiali e le attrezzature è fondamentale per evitare difetti.

Gestione termica

Il controllo preciso della temperatura è importante quanto la scelta dei materiali.

L'utilizzo di un forno a scatola programmabile consente di gestire le velocità di riscaldamento e i tempi di permanenza. Questo controllo previene fluttuazioni di temperatura che potrebbero portare a difetti cristallini o alla formazione di fasi secondarie.

Nucleazione cristallina

Il profilo di raffreddamento determina la qualità dei cristalli singoli.

Un controllo accurato del gradiente di temperatura assicura che i nuclei cristallini precipitino lentamente sotto adeguati livelli di sovrasaturazione. Questa lenta crescita è necessaria per minimizzare i difetti e ottenere l'integrità strutturale richiesta per il prodotto finale.

Garantire il successo della sintesi

La scelta dei materiali in questa sintesi non è arbitraria; è una decisione calcolata per bilanciare l'aggressività chimica con il controllo atmosferico.

- Se il tuo obiettivo principale è la sicurezza delle attrezzature: Assicurati di utilizzare capsule di allumina ad alta purezza per evitare che il flusso fuso corroda il contenitore e danneggi il tuo forno.

- Se il tuo obiettivo principale è la purezza di fase: Verifica l'integrità della sigillatura sottovuoto del quarzo per prevenire l'ossidazione e mantenere una stechiometria rigorosa durante la reazione.

- Se il tuo obiettivo principale è la qualità dei cristalli: Utilizza un forno programmabile per imporre profili di raffreddamento lenti, garantendo la precipitazione dei nuclei senza difetti.

Isolando il fuso corrosivo nell'allumina e mantenendo il vuoto nel quarzo, si crea l'unico ambiente in cui U0.92Mn3Si2C può formarsi con successo.

Tabella riassuntiva:

| Componente | Ruolo nella sintesi | Beneficio chiave |

|---|---|---|

| Capsula di allumina | Vaso di reazione interno | Inerzia chimica contro metalli/flussi fusi corrosivi |

| Tubo di quarzo | Contenimento esterno | Fornisce sigillatura sottovuoto e previene l'ossidazione |

| Uranio metallico | Reagente attivo | Altamente reattivo; richiede protezione in allumina |

| Flusso di bismuto | Mezzo solvente | Aggressivo ad alte temperature; contenuto in sicurezza dall'allumina |

| Sigillatura sottovuoto | Controllo atmosferico | Mantiene la stechiometria e previene la contaminazione |

Massimizza il successo della tua sintesi con KINTEK

La sintesi di materiali di precisione come U0.92Mn3Si2C richiede attrezzature in grado di resistere ad ambienti chimici estremi e di mantenere un rigoroso controllo atmosferico. KINTEK fornisce gli strumenti ad alte prestazioni di cui hai bisogno per prevenire guasti ai recipienti e garantire la purezza di fase.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di soluzioni di laboratorio tra cui:

- Capsule di allumina e ceramica ad alta purezza per il contenimento di fusi corrosivi.

- Forni a muffola, a tubo e sottovuoto avanzati per una gestione termica precisa.

- Sistemi CVD e ad alta temperatura personalizzabili adattati alle tue esigenze di ricerca uniche.

Non rischiare l'integrità del tuo esperimento: affidati agli specialisti di laboratorio di KINTEK per fornire la durabilità e la precisione che la tua ricerca merita.

Contatta oggi i nostri esperti tecnici

Guida Visiva

Riferimenti

- Hope A. Long, Vladislav V. Klepov. Synthesis of U<sub>0.92</sub>Mn<sub>3</sub>Si<sub>2</sub>C Using Organic Carbon Source. DOI: 10.1002/zaac.202500047

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché le apparecchiature di riscaldamento da laboratorio sono fondamentali per gli attuatori fototermici? Padronanza della polimerizzazione strutturale e del controllo termico di precisione

- Perché vengono utilizzati crogioli di MgO ad alta purezza per l'ossidazione del PbO? Inerzia chimica essenziale per le scorie madri

- Quali funzioni svolgono i crogioli di allumina e l'incapsulamento in tubo di quarzo? Scudi essenziali per la sintesi di Na2In2As3

- Qual è il ruolo di un pirometro ottico nella brasatura per diffusione? Garantire la precisione nelle simulazioni ad alta temperatura

- A quali processi è adatta la pompa da vuoto multifunzione ad acqua circolante? Ideale per esigenze di vuoto da laboratorio pulite ed economiche

- Quale ruolo svolge un evaporatore rotante nei nanomateriali a base di microalghe? Proteggere l'attività bio-riduttiva per la sintesi

- Quali sono i requisiti dei materiali per le camere di reazione principali? Garantire la pirolisi pura con quarzo e corindone

- Perché è necessario un degasatore sottovuoto da laboratorio per il biochar? Garantire una caratterizzazione strutturale BET accurata