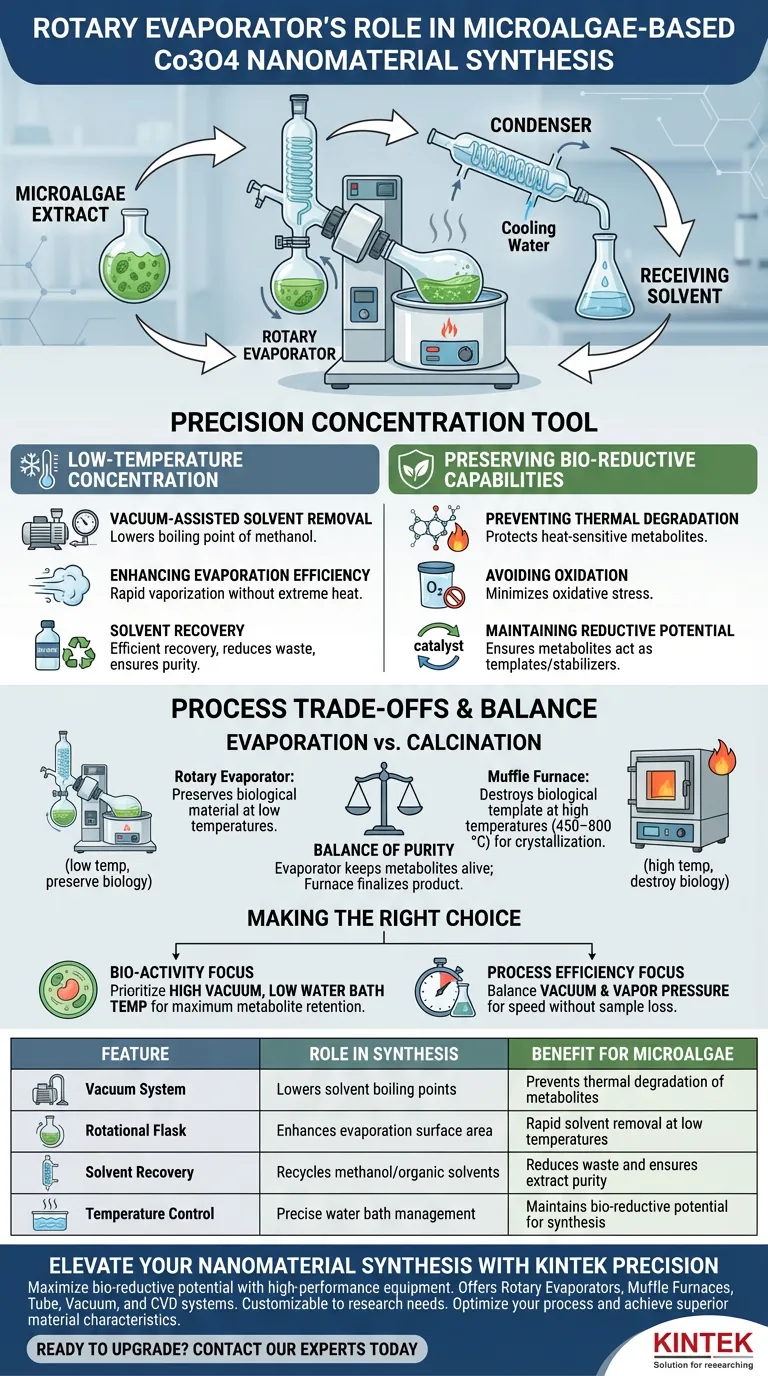

L'evaporatore rotante funziona come uno strumento di concentrazione di precisione progettato per preservare l'integrità chimica degli estratti di microalghe. Il suo ruolo principale in questa sintesi è quello di rimuovere i solventi metanolici in condizioni di vuoto, consentendo di concentrare l'estratto a basse temperature senza danneggiare termicamente i delicati componenti biologici.

Abbassando il punto di ebollizione del solvente, l'evaporatore rotante consente una rapida concentrazione proteggendo i metaboliti sensibili al calore. Questa conservazione è vitale, poiché questi metaboliti forniscono l'attività bio-riduttiva necessaria per sintetizzare con successo nanomateriali di ossido di cobalto.

La Funzione Critica della Concentrazione a Bassa Temperatura

Rimozione del Solvente Assistita da Vuoto

L'evaporatore rotante opera creando un vuoto all'interno del sistema. Ciò riduce la pressione, che abbassa significativamente il punto di ebollizione del solvente metanolico utilizzato per estrarre i composti dalle microalghe.

Miglioramento dell'Efficienza di Evaporazione

Poiché il punto di ebollizione è abbassato, il solvente può vaporizzare rapidamente senza richiedere calore estremo. Ciò garantisce che la maggior parte del metanolo venga rimossa in modo rapido ed efficiente, semplificando il processo di preparazione.

Recupero del Solvente

Oltre alla concentrazione, questo processo consente un efficiente recupero dei solventi organici. Ciò previene i rifiuti chimici e garantisce che il materiale biologico rimanente sia puro e pronto per le successive fasi di reazione.

Preservare le Capacità Bio-Riduttive

Prevenzione della Degradazione Termica

Gli estratti di microalghe contengono complessi metaboliti biologici altamente sensibili al calore. I metodi di riscaldamento tradizionali probabilmente denaturerebbero o degraderebbero questi composti, rendendoli inutili per la sintesi di nanomateriali.

Evitare l'Ossidazione

L'ambiente controllato dell'evaporatore rotante minimizza l'esposizione dell'estratto a stress ossidativo. Prevenendo l'ossidazione durante la fase di concentrazione, la struttura chimica dei metaboliti rimane intatta.

Mantenimento del Potenziale Riduttivo

La formazione riuscita di nanomateriali di ossido di cobalto si basa sull'attività "bio-riduttiva" dell'estratto di alghe. L'evaporatore rotante garantisce che questi agenti riducenti biologici agiscano come efficaci templati e stabilizzanti durante la sintesi.

Comprendere i Compromessi del Processo

Evaporazione vs. Calcinazione

È fondamentale distinguere il ruolo dell'evaporatore rotante dalle fasi successive della sintesi. Mentre l'evaporatore preserva il materiale biologico a basse temperature, strumenti come la muffola vengono utilizzati successivamente per distruggere lo stesso templato biologico ad alte temperature (450–800 °C).

L'Equilibrio della Purezza

L'evaporatore rotante mira a rimuovere il solvente ma a mantenere vive le "impurità" biologiche (metaboliti). Al contrario, il trattamento ad alta temperatura è progettato per cristallizzare l'ossido e governare la dimensione dei grani. Confondere queste due fasi termiche è un errore comune; l'evaporatore salvaguarda gli ingredienti, mentre il forno finalizza il prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua sintesi a base di microalghe, considera come gestisci i parametri di evaporazione:

- Se il tuo obiettivo principale è l'Attività Biologica: Dai priorità a livelli di vuoto elevati per mantenere la temperatura del bagno d'acqua il più bassa possibile, garantendo la massima ritenzione dei metaboliti riducenti.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Bilancia la pressione del vuoto rispetto alla pressione di vapore del solvente per massimizzare la velocità di recupero del metanolo senza causare "ebollizione" o perdita del campione.

L'evaporatore rotante non è solo uno strumento di essiccazione; è il salvaguardia che garantisce la sopravvivenza dei tuoi precursori biologici abbastanza a lungo da guidare la reazione chimica.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi di Nanomateriali | Beneficio per le Microalghe |

|---|---|---|

| Sistema di Vuoto | Abbassa i punti di ebollizione del solvente | Previene la degradazione termica dei metaboliti |

| Pallone Rotante | Aumenta l'area superficiale di evaporazione | Rapida rimozione del solvente a basse temperature |

| Recupero del Solvente | Ricicla metanolo/solventi organici | Riduce gli sprechi e garantisce la purezza dell'estratto |

| Controllo della Temperatura | Gestione precisa del bagno d'acqua | Mantiene il potenziale bio-riduttivo per la sintesi |

Eleva la Tua Sintesi di Nanomateriali con la Precisione KINTEK

Massimizza il potenziale bio-riduttivo dei tuoi precursori con le apparecchiature di laboratorio ad alte prestazioni di KINTEK. Supportato da R&S e produzione esperta, KINTEK offre una gamma completa di Evaporatori Rotanti, Muffole, Sistemi Tubolari, Sottovuoto e CVD—tutti personalizzabili per le tue esigenze di ricerca uniche.

Sia che tu stia concentrando delicati estratti di microalghe o eseguendo calcinazioni ad alta temperatura, i nostri sistemi forniscono la precisione e l'affidabilità che il tuo laboratorio richiede. Lasciaci aiutarti a ottimizzare il tuo processo e a ottenere caratteristiche dei materiali superiori.

Pronto ad aggiornare il tuo laboratorio? Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta!

Guida Visiva

Riferimenti

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un tubo di quarzo per misurazioni dielettriche ad alta temperatura? Ottimizzare Accuratezza e Stabilità

- Qual è la funzione principale di un crogiolo di allumina nella preparazione del vetro schermante B2O3–ZnO–BaO? Segreti di processo rivelati

- Perché vengono utilizzati crogioli ceramici ad alta temperatura per la calcopirite? Garantire la purezza nel trattamento termico del minerale

- Come funzionano le scatole sigillate e i materiali di riempimento durante la sinterizzazione della metallurgia delle polveri ad alta temperatura?

- Qual è la funzione dell'apparecchiatura di agitazione magnetica di precisione per il riscaldamento nella preparazione di ceramiche BCZT? Raggiungere l'omogeneità

- Quali materiali sono comunemente usati per i tubi dei forni per resistere al calore elevato? Scegli il migliore per il tuo laboratorio

- Perché vengono utilizzati contenitori ceramici con sigilli di argilla refrattaria durante la sinterizzazione non ossidativa di compositi di nichel?

- Perché è necessario un ambiente a glove box per la sintesi di KBaBi? Proteggi oggi stesso materie prime sensibili