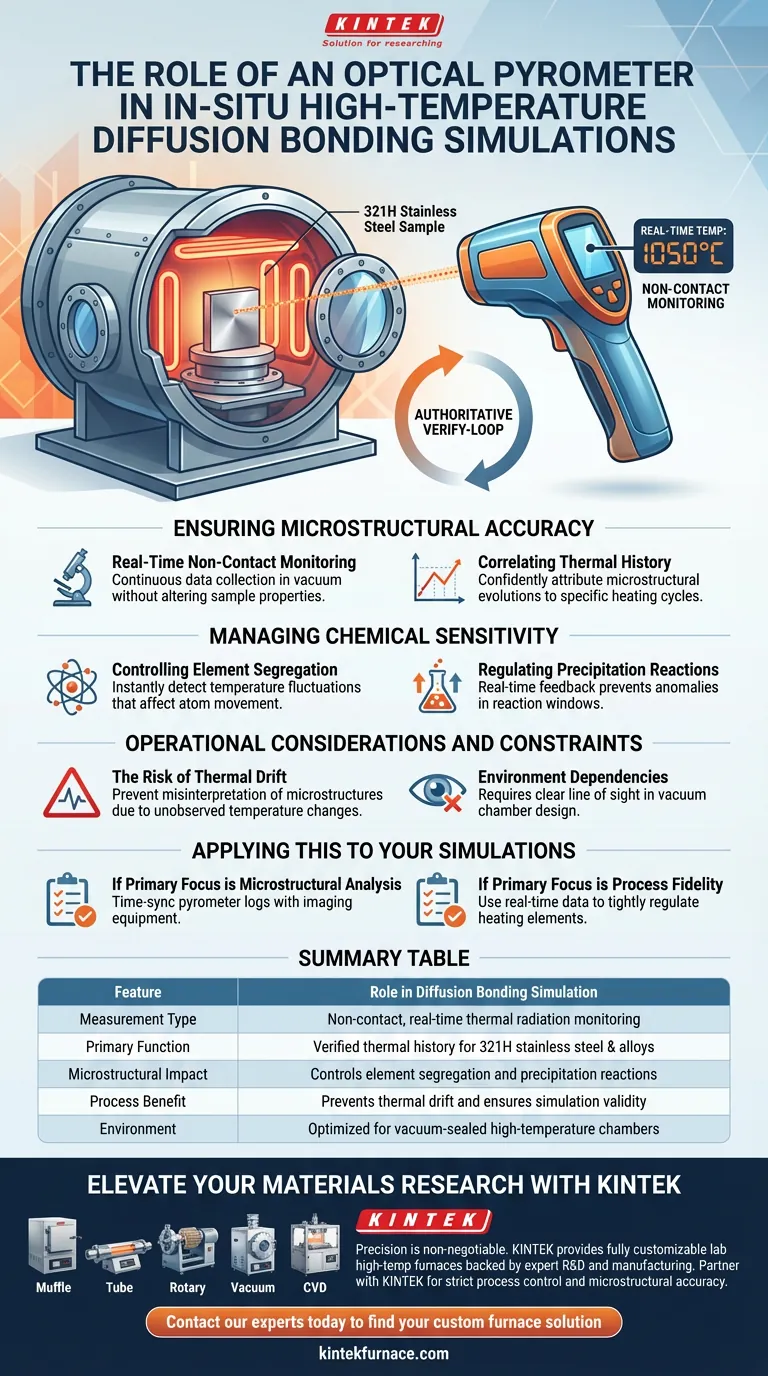

La funzione principale di un pirometro ottico in questo contesto è fornire un monitoraggio preciso, senza contatto e in tempo reale della temperatura dei campioni, come l'acciaio inossidabile 321H, situati all'interno di apparecchiature sottovuoto. Misurando costantemente la temperatura superficiale senza contatto fisico, agisce come anello di verifica autorevole delle condizioni termiche durante la simulazione.

Poiché la brasatura per diffusione coinvolge reazioni di segregazione e precipitazione di elementi altamente sensibili, il pirometro ottico è fondamentale per garantire che qualsiasi cambiamento microstrutturale osservato sia il risultato diretto di una storia termica specificamente verificata.

Garantire l'accuratezza microstrutturale

Monitoraggio in tempo reale senza contatto

Le simulazioni in situ avvengono spesso in ambienti sottovuoto dove i termocoppi fisici potrebbero essere impraticabili o intrusivi. Un pirometro ottico risolve questo problema misurando la radiazione termica a distanza.

Ciò consente la raccolta continua di dati sui campioni di acciaio inossidabile 321H senza alterarne la posizione fisica o le proprietà superficiali.

Correlazione della storia termica

La validità di una simulazione dipende dalla conoscenza esatta della temperatura a cui è stato sottoposto il campione e per quanto tempo. Il pirometro crea un registro preciso della storia termica.

Ciò garantisce che le evoluzioni microstrutturali osservate dai ricercatori possano essere attribuite con sicurezza al ciclo di riscaldamento specifico applicato.

Gestione della sensibilità chimica

Controllo della segregazione degli elementi

La brasatura per diffusione è un processo guidato dal movimento degli atomi. La segregazione di elementi specifici all'interno dell'acciaio è altamente sensibile alle variazioni termiche.

Se la temperatura devia anche leggermente, la velocità e la natura della segregazione cambiano. Il pirometro rileva queste fluttuazioni istantaneamente, consentendo un rigoroso controllo del processo.

Regolazione delle reazioni di precipitazione

Similmente alla segregazione, le reazioni di precipitazione sono dettate da finestre di temperatura precise.

Il feedback in tempo reale dal pirometro garantisce che queste reazioni avvengano esattamente come previsto, prevenendo anomalie che potrebbero distorcere i risultati della simulazione.

Considerazioni operative e vincoli

Il rischio di deriva termica

Poiché le reazioni chimiche coinvolte sono così sensibili, qualsiasi errore nel monitoraggio può invalidare una simulazione.

Senza l'anello di feedback in tempo reale fornito dal pirometro, una deriva termica non osservata potrebbe indurre i ricercatori a interpretare erroneamente il motivo per cui si sono formate specifiche microstrutture.

Dipendenze dall'ambiente

Sebbene potente, il pirometro ottico si basa su una linea di vista libera all'interno dell'attrezzatura sottovuoto.

È strettamente uno strumento di osservazione; garantisce l'accuratezza ma richiede che il design della camera sottovuoto consenta percorsi ottici senza contatto.

Applicare questo alle tue simulazioni

Per garantire che le tue simulazioni ad alta temperatura producano dati scientifici validi, concentrati su come utilizzi la telemetria termica.

- Se il tuo obiettivo principale è l'analisi microstrutturale: Assicurati che i registri del tuo pirometro siano sincronizzati nel tempo con la tua attrezzatura di imaging per correlare specifiche modifiche strutturali a temperature esatte.

- Se il tuo obiettivo principale è la fedeltà del processo: Utilizza i dati in tempo reale per regolare strettamente gli elementi riscaldanti, riducendo al minimo le fluttuazioni termiche che innescano la segregazione indesiderata degli elementi.

Un monitoraggio termico preciso è l'unico modo per garantire che i risultati della tua simulazione riflettano veramente la fisica del processo di brasatura per diffusione.

Tabella riassuntiva:

| Caratteristica | Ruolo nella simulazione di brasatura per diffusione |

|---|---|

| Tipo di misurazione | Monitoraggio della radiazione termica senza contatto e in tempo reale |

| Funzione principale | Storia termica verificata per acciaio inossidabile 321H e leghe |

| Impatto microstrutturale | Controlla la segregazione degli elementi e le reazioni di precipitazione |

| Beneficio del processo | Previene la deriva termica e garantisce la validità della simulazione |

| Ambiente | Ottimizzato per camere sottovuoto sigillate ad alta temperatura |

Migliora la tua ricerca sui materiali con KINTEK

La precisione è un requisito non negoziabile nella brasatura per diffusione e nelle simulazioni ad alta temperatura. KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo e produzione di esperti. Sia che tu richieda sistemi Muffle, a Tubo, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Non lasciare che la deriva termica comprometta i tuoi risultati. Collabora con KINTEK per ottenere il rigoroso controllo del processo e l'accuratezza microstrutturale che il tuo progetto richiede. Contatta oggi i nostri esperti per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Isac Lazar, Filip Lenrick. Diffusion Bonding 321-Grade Stainless Steel: Failure and Multimodal Characterization. DOI: 10.1093/mam/ozae019

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come prepara un mulino a sfere planetario i precursori per i forni? Sblocca la precisione su nanoscala per il successo ad alta temperatura

- Perché viene utilizzato un crogiolo di grafite per la fusione delle leghe Al-Mg-Si? Purezza superiore ed efficienza termica

- Quali sono i ruoli dei rotametri e dei controllori di flusso digitali nei sistemi pneumatici? Migliorare la precisione e i test

- Quale funzione svolge un mulino a sfere planetario nella sintesi di LiFePO4/C? Ottimizzare la conducibilità dei materiali per batterie

- Quali settori utilizzano comunemente i forni a crogiolo in grafite? Essenziali per processi ad alta temperatura e alta purezza

- In che modo l'apparecchiatura di riscaldamento con agitazione magnetica contribuisce alla sintesi di Fe3O4? Ottenere un controllo preciso delle nanoparticelle

- Quale ruolo svolge un evaporatore rotante nei nanomateriali a base di microalghe? Proteggere l'attività bio-riduttiva per la sintesi

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase