Le apparecchiature di essiccazione da laboratorio e di riscaldamento a temperatura costante costituiscono la base fondamentale per l'integrità strutturale nella fabbricazione di attuatori fototermici. Questi dispositivi svolgono due funzioni essenziali contemporaneamente: guidano l'evaporazione controllata e lenta di solventi come l'etanolo e forniscono l'ambiente termico preciso necessario per polimerizzare le resine epossidiche. Senza questo riscaldamento controllato, il dispositivo mancherebbe della resistenza meccanica necessaria per il funzionamento.

Il successo di un attuatore fototermico si basa sulla trasformazione di componenti chimici liquidi in una struttura solida e unificata. Il controllo termico preciso è il catalizzatore che lega le nanosfere di carbonio al substrato, garantendo che il dispositivo sia sia durevole che idrofobo.

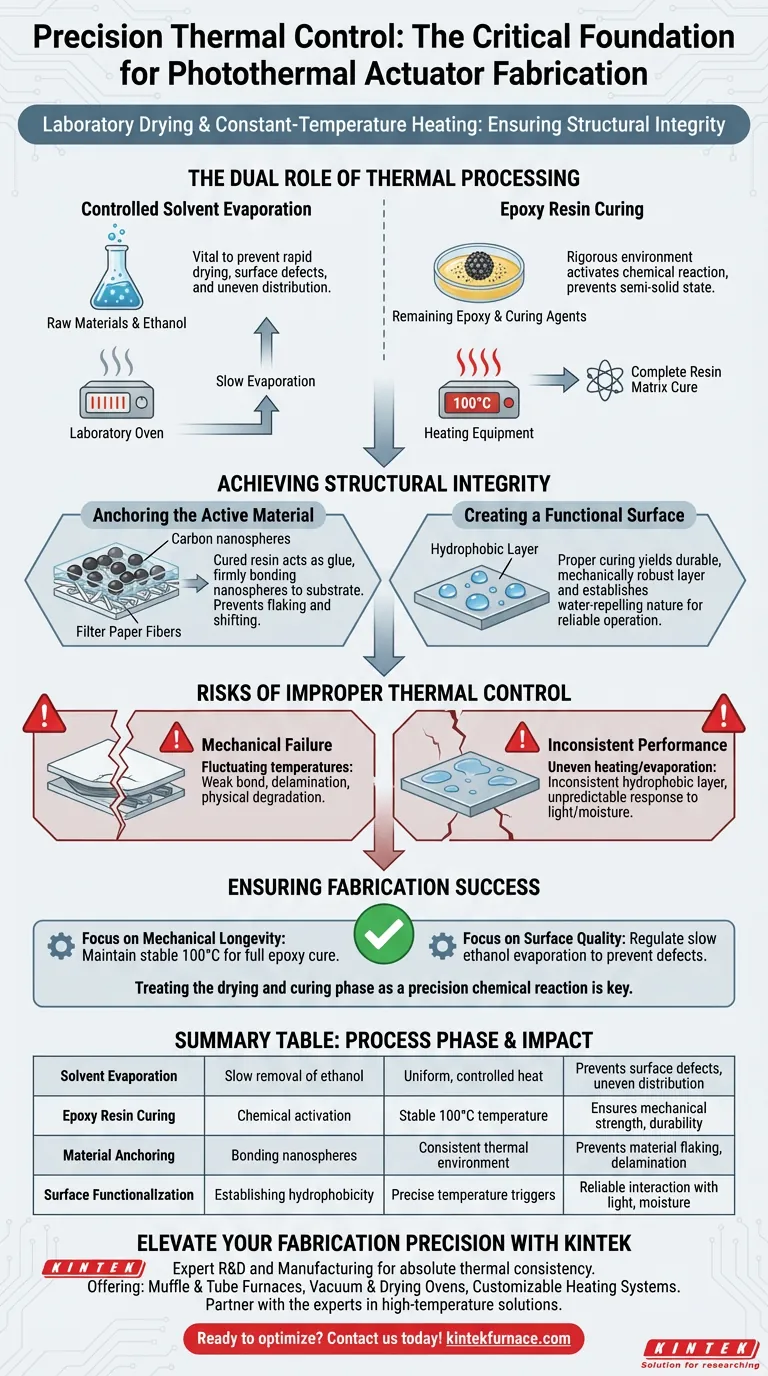

Il doppio ruolo del trattamento termico

Evaporazione controllata dei solventi

Nelle fasi iniziali della fabbricazione, le materie prime sono spesso sospese in solventi come l'etanolo.

I forni da laboratorio vengono utilizzati per guidare la lenta evaporazione di questi solventi.

Questa rimozione controllata è fondamentale per prevenire un'essiccazione rapida, che potrebbe causare difetti superficiali o una distribuzione non uniforme del materiale.

Polimerizzazione della resina epossidica

Una volta rimosso il solvente, le resine epossidiche rimanenti e gli agenti indurenti richiedono un innesco termico specifico per attivarsi.

Le apparecchiature di riscaldamento mantengono un ambiente rigoroso, tipicamente intorno ai 100°C, per facilitare questa reazione chimica.

Questa temperatura specifica garantisce che la matrice di resina polimerizzi completamente anziché rimanere in uno stato semi-solido o appiccicoso.

Ottenere l'integrità strutturale

Ancoraggio del materiale attivo

L'obiettivo principale del processo di polimerizzazione termica è creare un robusto legame meccanico.

La resina polimerizzata agisce come una colla, ancorando saldamente le nanosfere di carbonio alle fibre del substrato di carta da filtro.

Ciò impedisce al materiale fototermico attivo di sfaldarsi o spostarsi durante il movimento dell'attuatore.

Creazione di una superficie funzionale

Oltre a tenere insieme i materiali, il processo di riscaldamento determina le proprietà superficiali dell'attuatore.

Una resina polimerizzata correttamente produce uno strato meccanicamente durevole in grado di resistere all'uso ripetuto.

Inoltre, questo processo è responsabile della creazione della natura idrofoba (repellente all'acqua) dello strato fototermico, che è spesso fondamentale per l'interazione del dispositivo con il suo ambiente.

Rischi di un controllo termico improprio

Guasto meccanico

Se la temperatura di polimerizzazione fluttua o non raggiunge il target richiesto di 100°C, la matrice di resina non formerà una rete forte.

Ciò si traduce in un legame debole tra le nanosfere di carbonio e le fibre della carta da filtro.

In queste condizioni, è probabile che l'attuatore subisca delaminazione o degrado fisico durante il funzionamento.

Prestazioni incoerenti

Se l'evaporazione del solvente non è controllata o se il riscaldamento è irregolare, lo strato idrofobo può presentare delle incoerenze.

Ciò può portare a risposte imprevedibili alla luce o all'umidità, compromettendo la precisione dell'attuatore.

Garantire il successo della fabbricazione

Per massimizzare le prestazioni dei tuoi attuatori fototermici, dai priorità alla precisione nelle tue fasi di trattamento termico.

- Se il tuo obiettivo principale è la longevità meccanica: Assicurati che la tua attrezzatura possa mantenere una temperatura stabile di 100°C per polimerizzare completamente la matrice di resina epossidica e ancorare le nanosfere.

- Se il tuo obiettivo principale è la qualità della superficie: Utilizza l'attrezzatura per regolare la lenta evaporazione dell'etanolo, prevenendo difetti causati da un'essiccazione rapida.

Trattare la fase di essiccazione e polimerizzazione come una reazione chimica di precisione piuttosto che come una semplice fase di essiccazione è la chiave per produrre attuatori affidabili e ad alte prestazioni.

Tabella riassuntiva:

| Fase del processo | Funzione principale | Requisito chiave | Impatto sul dispositivo finale |

|---|---|---|---|

| Evaporazione del solvente | Rimozione lenta dell'etanolo | Calore uniforme e controllato | Previene difetti superficiali e distribuzione non uniforme |

| Polimerizzazione della resina epossidica | Attivazione chimica della matrice di resina | Temperatura stabile di 100°C | Garantisce resistenza meccanica e durata |

| Ancoraggio del materiale | Legame delle nanosfere al substrato | Ambiente termico costante | Previene il distacco del materiale e la delaminazione |

| Funzionalizzazione della superficie | Stabilire l'idrofobicità | Trigger di temperatura precisi | Interazione affidabile con luce e umidità |

Migliora la precisione della tua fabbricazione con KINTEK

Il successo dello sviluppo di attuatori fototermici dipende dalla assoluta costanza termica. In KINTEK, comprendiamo che anche una minima fluttuazione di temperatura può compromettere l'integrità strutturale e le prestazioni del tuo dispositivo.

Supportato da R&S e produzione esperti, KINTEK offre una gamma completa di apparecchiature da laboratorio tra cui:

- Forni a muffola e tubolari per la sintesi di materiali ad alta temperatura.

- Forni sottovuoto ed essiccatori per l'evaporazione precisa dei solventi e la polimerizzazione degli epossidici.

- Sistemi di riscaldamento personalizzabili su misura per le tue specifiche esigenze di laboratorio o industriali.

Assicurati che i tuoi attuatori raggiungano la massima longevità meccanica e affidabilità funzionale. Collabora con gli esperti specializzati in soluzioni di alta temperatura di precisione per ricercatori e produttori.

Pronto a ottimizzare il tuo processo di fabbricazione? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Mingshan Wen, Fuquan Xiong. Photothermal Performance of Lignin-Based Nanospheres and Their Applications in Water Surface Actuators. DOI: 10.3390/polym16070927

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché l'uso di crogioli di allumina ad alta purezza è essenziale per la sintesi di Ni3In2Se2? | Purezza del materiale di precisione

- Perché viene utilizzato un crogiolo in lega platino-oro durante il processo di fusione del vetro? Raggiungi una purezza senza pari

- Qual è la funzione di un cristallizzatore a condensazione in un sistema di recupero del vapore di magnesio? Purificazione e resa principali

- Perché utilizzare un controllo del flusso di gas ad alta precisione per l'argon nelle simulazioni di migrazione degli oli? Ottenere una precisione di Re=215

- Quali sono le caratteristiche principali di una pompa da vuoto a ricircolo d'acqua rispetto a una pompa da banco? Scopri le differenze chiave per il tuo laboratorio

- Quali opzioni di personalizzazione sono disponibili per i forni da laboratorio? Adatta il tuo forno per un controllo termico preciso

- In che modo il design di una scatola di grafite ottimizza la solforazione dei film sottili di Sb? Punti chiave per l'uniformità del film

- Qual è il ruolo di un pirometro a infrarossi nella carbonizzazione del legno? Ottimizza il tuo controllo termico ad alta temperatura