La mitigazione efficace del rischio per le operazioni con forni ad atmosfera controllata implica una strategia a più livelli che combina robusti controlli ingegneristici, rigorose procedure amministrative e una diligente gestione dei processi. Le strategie chiave includono l'implementazione di interblocchi di sicurezza e sensori di gas, la garanzia di una formazione completa degli operatori, l'uso di una ventilazione adeguata e il controllo accurato dei materiali e delle atmosfere gassose introdotte nel forno per prevenire esplosioni, asfissia e guasti del processo.

I pericoli unici dei forni ad atmosfera vanno oltre le alte temperature. La sfida principale è la gestione dell'ambiente gassoso controllato, spesso infiammabile o che sposta l'ossigeno. La vera sicurezza non si ottiene con una singola soluzione, ma stratificando sistemi indipendenti di controlli ingegneristici e procedurali.

I Rischi Unici dei Forni ad Atmosfera Controllata

I forni standard presentano un rischio termico. I forni ad atmosfera aggiungono rischi chimici e legati alla pressione perché funzionano sostituendo l'aria con uno specifico mezzo gassoso per ottenere le proprietà metallurgiche desiderate. Comprendere questi rischi specifici è il primo passo per mitigarli.

Il Pericolo delle Atmosfere Infiammabili e Reattive

Molti processi di trattamento termico utilizzano atmosfere contenenti alte concentrazioni di gas infiammabili come idrogeno o gas endotermico (una miscela di idrogeno, monossido di carbonio e azoto).

Se questa miscela infiammabile si combina con l'ossigeno proveniente da una perdita o da un ciclo di spurgo improprio, può creare un ambiente altamente esplosivo all'interno della camera calda del forno.

Il Pericolo delle Atmosfere Inerti

Altri processi utilizzano gas inerti come azoto o argon per creare un ambiente privo di ossigeno e prevenire l'ossidazione.

Sebbene non siano infiammabili, questi gas sono asfissianti. Una perdita significativa in uno spazio chiuso può spostare l'ossigeno, creando un ambiente pericoloso per la vita del personale.

Il Pericolo di Guasto del Processo

L'atmosfera del forno è una variabile di processo critica. Una composizione del gas, una pressione o una portata errate non solo rovineranno il prodotto, ma possono anche danneggiare il forno stesso.

Ad esempio, un potenziale di carbonio improprio può portare a carburazione o decarburazione indesiderate, rendendo inutilizzabili componenti costosi.

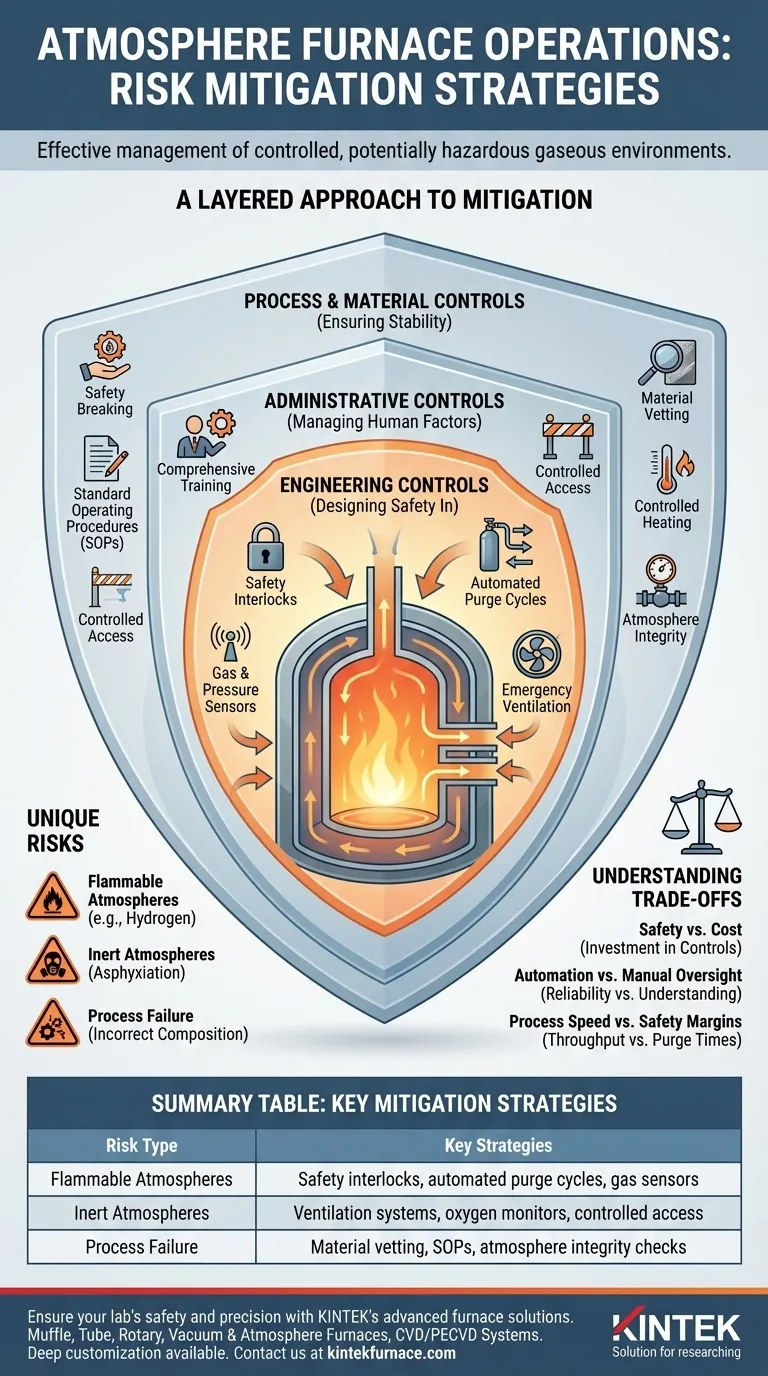

Un Approccio a Strati per la Mitigazione

Un robusto programma di sicurezza si basa sulla "gerarchia dei controlli", dando priorità alle soluzioni ingegneristiche rispetto a quelle procedurali perché sono intrinsecamente più affidabili.

Controlli Ingegneristici: Progettare la Sicurezza

Questo è il livello di protezione più critico. Si tratta di sistemi fisici progettati per prevenire automaticamente uno stato pericoloso.

I controlli chiave includono:

- Interblocchi di Sicurezza: Questi sistemi impediscono azioni non sicure, come l'apertura dello sportello del forno prima che un ciclo di spurgo sia completo o l'introduzione di gas infiammabile quando la temperatura è al di sotto del suo punto di autoaccensione.

- Cicli di Spurgo Automatizzati: Un sistema programmato che utilizza un gas inerte (come l'azoto) per rimuovere in sicurezza tutto l'ossigeno prima che venga introdotto gas infiammabile, e per rimuovere tutto il gas infiammabile prima che lo sportello venga aperto all'aria.

- Sensori di Gas e Pressione: Monitoraggio continuo della composizione dell'atmosfera, della pressione della camera e delle portate del gas. Questi sensori dovrebbero essere collegati ad allarmi e procedure di arresto automatico.

- Ventilazione di Emergenza: Un sistema di ventilazione dedicato e ad alta capacità che può essere attivato per espellere rapidamente i gas pericolosi dall'area di lavoro in caso di perdita.

Controlli Amministrativi: Gestire i Fattori Umani

Questi controlli sono le procedure e le politiche che regolano il modo in cui le persone lavorano con l'attrezzatura.

Sono essenziali ma sono considerati meno affidabili dei controlli ingegneristici perché dipendono dall'adesione umana.

- Formazione Completa: Solo personale autorizzato e accuratamente addestrato dovrebbe utilizzare l'attrezzatura. La formazione deve coprire le operazioni normali, le procedure di spegnimento e la risposta dettagliata alle emergenze in caso di incendio, esplosione o fughe di gas.

- Procedure Operative Standard (SOP): Istruzioni chiare e scritte devono essere disponibili per ogni fase dell'operazione, inclusi avvio, spegnimento, carico/scarico e arresti di emergenza.

- Accesso Controllato: L'area intorno al forno dovrebbe essere limitata a personale addestrato e autorizzato per ridurre al minimo le interferenze non informate.

Controlli di Processo e Materiale: Garantire la Stabilità

Questo livello si concentra su ciò che si introduce nel forno e su come si esegue il ciclo.

- Vagliatura del Materiale: Non riscaldare mai materiali che potrebbero rilasciare vapori pericolosi, fumo eccessivo o contaminanti volatili. Sostanze non identificate sulle parti possono avvelenare l'atmosfera o creare reazioni inaspettate.

- Riscaldamento Controllato: Evitare di surriscaldare i materiali oltre la temperatura di processo richiesta, poiché ciò può causare reazioni impreviste o danneggiare il prodotto e il forno.

- Integrità dell'Atmosfera: Assicurarsi che i gas di alimentazione soddisfino le specifiche di purezza e che i controlli di flusso siano adeguatamente calibrati per mantenere l'atmosfera precisa richiesta per il processo.

Comprendere i Compromessi

L'implementazione di una strategia di sicurezza completa richiede di bilanciare priorità contrastanti. Essere consapevoli di questi compromessi è fondamentale per prendere decisioni informate.

Sicurezza vs. Costo

I controlli ingegneristici avanzati come i sistemi di spurgo completamente automatizzati e l'ampia rilevazione di gas rappresentano un significativo investimento di capitale iniziale. Tuttavia, questo costo è un investimento contro guasti catastrofici, perdita di attrezzature e gravi lesioni, che sono molto più costosi a lungo termine.

Automazione vs. Supervisione Manuale

Sebbene l'automazione sia uno strumento potente per la sicurezza e la coerenza, non è infallibile. Gli operatori devono essere addestrati a comprendere il processo abbastanza bene da riconoscere quando un sistema automatizzato non funziona correttamente, piuttosto che fidarsi ciecamente.

Velocità di Processo vs. Margini di Sicurezza

Spesso c'è la pressione di aumentare la produttività accorciando i tempi di ciclo. Affrettare passaggi critici come gli spurghi di gas inerte è una causa comune di incidenti al forno. Le procedure di sicurezza devono definire e imporre tempi di spurgo e portate minime, che non dovrebbero mai essere compromessi per la produttività.

Fare la Scelta Giusta per la Tua Operazione

La tua strategia di mitigazione dovrebbe essere adattata alla tua specifica attrezzatura, ai processi e agli obiettivi organizzativi.

- Se il tuo obiettivo principale è la sicurezza del personale: Dai priorità agli investimenti in controlli ingegneristici come cicli di spurgo automatizzati e rilevamento continuo di gas sia per i gas infiammabili che per lo spostamento di ossigeno.

- Se il tuo obiettivo principale è l'integrità del processo e la qualità del prodotto: Concentrati su un rigoroso controllo dell'atmosfera attraverso sensori di alta qualità, calibrazione regolare e formazione dettagliata degli operatori sull'impatto metallurgico della chimica del gas.

- Se il tuo obiettivo principale è stabilire un nuovo programma di sicurezza: Inizia con una valutazione formale dei rischi, quindi costruisci una strategia a strati basata sulla gerarchia dei controlli, iniziando con le soluzioni ingegneristiche più efficaci.

In definitiva, un approccio proattivo e vigile alla gestione dei rischi unici delle atmosfere controllate è il fondamento di un'operazione sicura e di successo del forno.

Tabella riassuntiva:

| Tipo di Rischio | Principali Strategie di Mitigazione |

|---|---|

| Atmosfere Infiammabili | Interblocchi di sicurezza, cicli di spurgo automatizzati, sensori di gas |

| Atmosfere Inerti | Sistemi di ventilazione, monitor dell'ossigeno, accesso controllato |

| Guasto del Processo | Vagliatura del materiale, SOP, controlli di integrità dell'atmosfera |

Garantisci la sicurezza e la precisione del tuo laboratorio con le avanzate soluzioni per forni di KINTEK. Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera controllata e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci consente di soddisfare con precisione le tue specifiche esigenze sperimentali, migliorando la mitigazione del rischio e l'efficienza operativa. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali