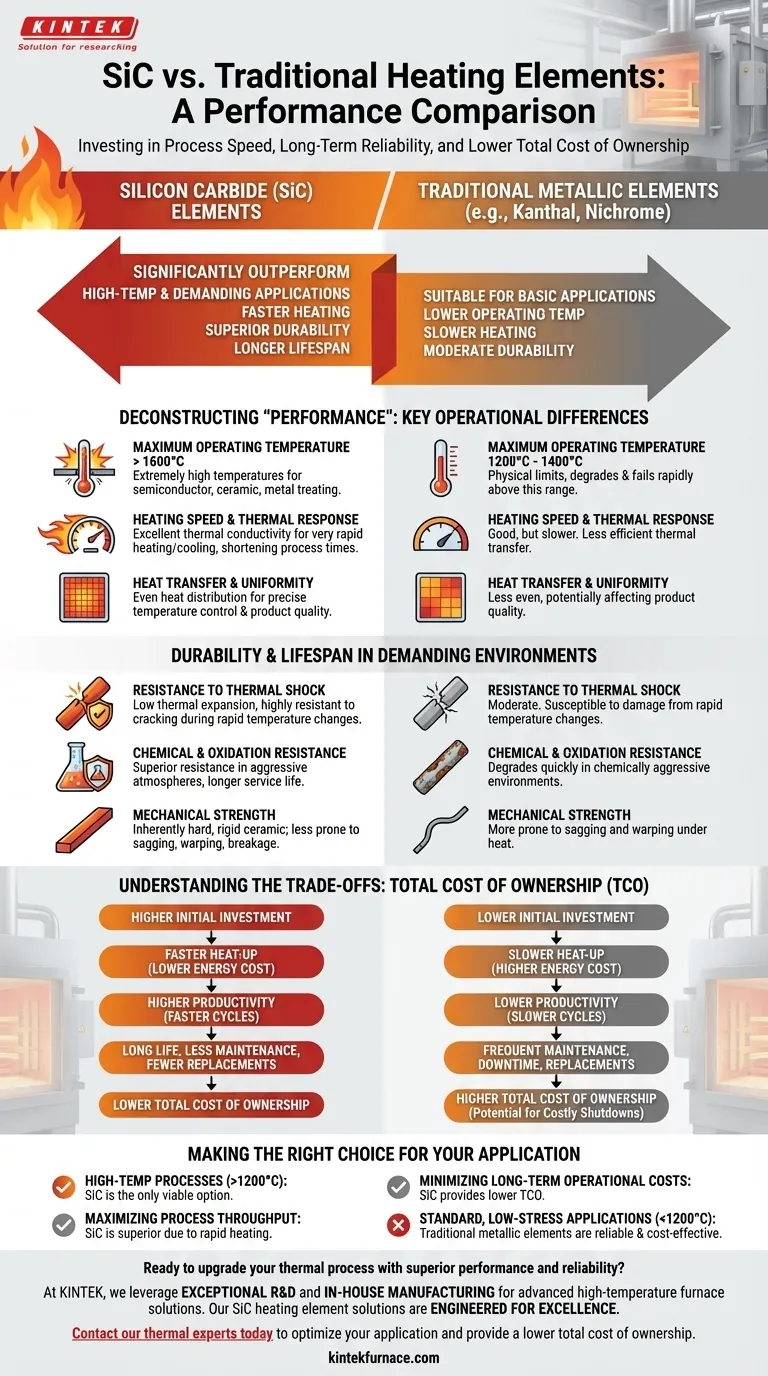

In breve, gli elementi riscaldanti in Carburo di Silicio (SiC) superano significativamente gli elementi riscaldanti a resistenza metallici tradizionali in quasi ogni metrica di prestazione, specialmente in applicazioni industriali ad alta temperatura e impegnative. Offrono una temperatura operativa molto più elevata, velocità di riscaldamento più rapide, una durata superiore e una vita operativa più lunga.

Mentre gli elementi riscaldanti tradizionali sono adatti per applicazioni di base, gli elementi in SiC rappresentano un aggiornamento fondamentale nella tecnologia termica. La decisione non riguarda solo la generazione di calore, ma l'investimento nella velocità del processo, nell'affidabilità a lungo termine e in un costo totale di proprietà inferiore in ambienti difficili.

Decomporre le "Prestazioni": Principali Differenze Operative

Quando si confrontano gli elementi riscaldanti, "prestazioni" non è un singolo attributo. È una combinazione di capacità di temperatura, velocità ed efficienza, dove il SiC dimostra chiari vantaggi.

Temperatura Operativa Massima

Gli elementi riscaldanti metallici tradizionali, come quelli realizzati in Kanthal (FeCrAl) o Nichrome (NiCr), hanno limiti fisici, tipicamente fino a circa 1200°C a 1400°C. Al di sopra di questa temperatura, si degradano e si guastano rapidamente.

Gli elementi in carburo di silicio, al contrario, possono operare a temperature estremamente elevate, spesso superando i 1600°C. Questo li rende la scelta predefinita per applicazioni come la produzione di semiconduttori, la cottura di ceramiche e il trattamento termico dei metalli.

Velocità di Riscaldamento e Risposta Termica

Gli elementi in SiC possiedono un'eccellente conduttività termica. Ciò consente loro di trasferire energia termica con notevole efficienza, risultando in cicli di riscaldamento e raffreddamento molto rapidi.

Questa risposta rapida riduce i tempi di processo, aumenta la produttività del forno e minimizza l'energia sprecata durante il riscaldamento. Questa efficienza contribuisce direttamente a costi operativi inferiori e a un processo più sostenibile.

Trasferimento e Uniformità del Calore

L'elevata conduttività del SiC garantisce anche una distribuzione del calore uniforme e omogenea sulla superficie dell'elemento e all'interno della camera di riscaldamento. Questa uniformità è fondamentale per i processi in cui è necessario un controllo preciso della temperatura per garantire la qualità del prodotto.

Durata e Vita Utile in Ambienti Difficili

Il vero valore del SiC è più evidente nella sua integrità strutturale e nella resistenza alle condizioni difficili che si trovano nei forni industriali.

Resistenza allo Shock Termico

Un vantaggio chiave del SiC è il suo basso coefficiente di dilatazione termica. Ciò significa che si espande e si contrae molto poco quando riscaldato e raffreddato, riducendo drasticamente lo stress interno.

Questa proprietà lo rende altamente resistente allo shock termico, minimizzando il rischio di crepe o rotture durante rapidi cambiamenti di temperatura e prolungando significativamente la sua vita utile.

Resistenza Chimica e all'Ossidazione

I processi industriali ad alta temperatura spesso coinvolgono atmosfere chimicamente aggressive. Il SiC mostra una resistenza superiore sia all'ossidazione che alla corrosione chimica rispetto agli elementi metallici, che si degradano rapidamente in tali ambienti.

Questa resistenza garantisce prestazioni costanti e una vita utile molto più lunga, riducendo la frequenza di costose manutenzioni e sostituzioni degli elementi.

Resistenza Meccanica

Il carburo di silicio è un materiale ceramico intrinsecamente duro e rigido. Ciò conferisce agli elementi riscaldanti un'eccezionale resistenza meccanica e li rende molto meno inclini a deformazioni, piegamenti o rotture accidentali durante l'installazione e il funzionamento.

Comprendere i Compromessi: Costo Totale di Proprietà

Nessuna scelta tecnica è priva di compromessi. La considerazione principale quando si sceglie tra SiC ed elementi tradizionali è l'equilibrio tra costo iniziale e valore a lungo termine.

L'Investimento Iniziale

Gli elementi riscaldanti in carburo di silicio hanno un prezzo di acquisto iniziale più elevato rispetto alle loro controparti metalliche tradizionali. Questo può farli sembrare un'opzione più costosa sulla carta.

L'Impatto sui Costi Operativi

Tuttavia, il costo iniziale è solo una parte dell'equazione. L'efficienza energetica ottenuta dai tempi di riscaldamento più rapidi del SiC porta a un consumo di elettricità inferiore durante la vita dell'elemento.

Tempi di ciclo più rapidi significano anche una maggiore produttività e rendimento da un singolo pezzo di attrezzatura, generando più valore nello stesso periodo.

Il Valore dell'Affidabilità

Il fattore più significativo è il costo totale di proprietà. La lunga durata del SiC e la resistenza ai guasti riducono le spese relative alla manodopera di manutenzione, ai tempi di inattività della produzione e alle frequenti parti di ricambio. Per molti utenti industriali, il costo di un singolo arresto non pianificato supera di gran lunga la differenza di costo iniziale degli elementi.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dell'elemento riscaldante dovrebbe essere direttamente informata dalle tue priorità operative e dai requisiti di processo.

- Se il tuo obiettivo principale sono processi ad alta temperatura (>1200°C): Il SiC è la tua unica opzione praticabile, poiché gli elementi metallici tradizionali non possono sopportare queste condizioni.

- Se il tuo obiettivo principale è massimizzare la produttività del processo: Il SiC è la scelta superiore grazie alle sue rapide capacità di riscaldamento, che riducono significativamente i tempi di ciclo.

- Se il tuo obiettivo principale è minimizzare i costi operativi a lungo termine: Il SiC offre un costo totale di proprietà inferiore grazie a un'efficienza energetica, affidabilità e durata superiori, giustificando il suo prezzo iniziale più elevato.

- Se il tuo obiettivo principale è un'applicazione standard, a basso stress, inferiore a 1200°C: Gli elementi metallici tradizionali rimangono una soluzione perfettamente affidabile ed economica.

In definitiva, la scelta del giusto elemento riscaldante è un investimento nelle prestazioni e nell'affidabilità dell'intero processo termico.

Tabella riassuntiva:

| Metrica di Prestazione | Elementi in Carburo di Silicio (SiC) | Elementi Metallici Tradizionali |

|---|---|---|

| Temperatura Operativa Massima | > 1600°C | 1200°C - 1400°C |

| Velocità di Riscaldamento / Risposta Termica | Eccellente (Elevata Conduttività Termica) | Buona |

| Durata & Affidabilità | Molto Elevata (Resistente allo Shock Termico & alla Corrosione) | Moderata |

| Ideale Per | Processi ad alta temperatura, ambienti difficili, cicli rapidi | Applicazioni standard, a basso stress (<1200°C) |

Pronto a migliorare il tuo processo termico con prestazioni e affidabilità superiori?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi Forni a Tubo, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Sia che la tua priorità sia raggiungere temperature superiori a 1600°C, massimizzare la produttività con riscaldamento rapido o minimizzare i costi operativi a lungo termine, le nostre soluzioni di elementi riscaldanti in SiC sono progettate per l'eccellenza.

Contatta oggi i nostri esperti termici per discutere come possiamo ottimizzare la tua applicazione e fornire un costo totale di proprietà inferiore.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature