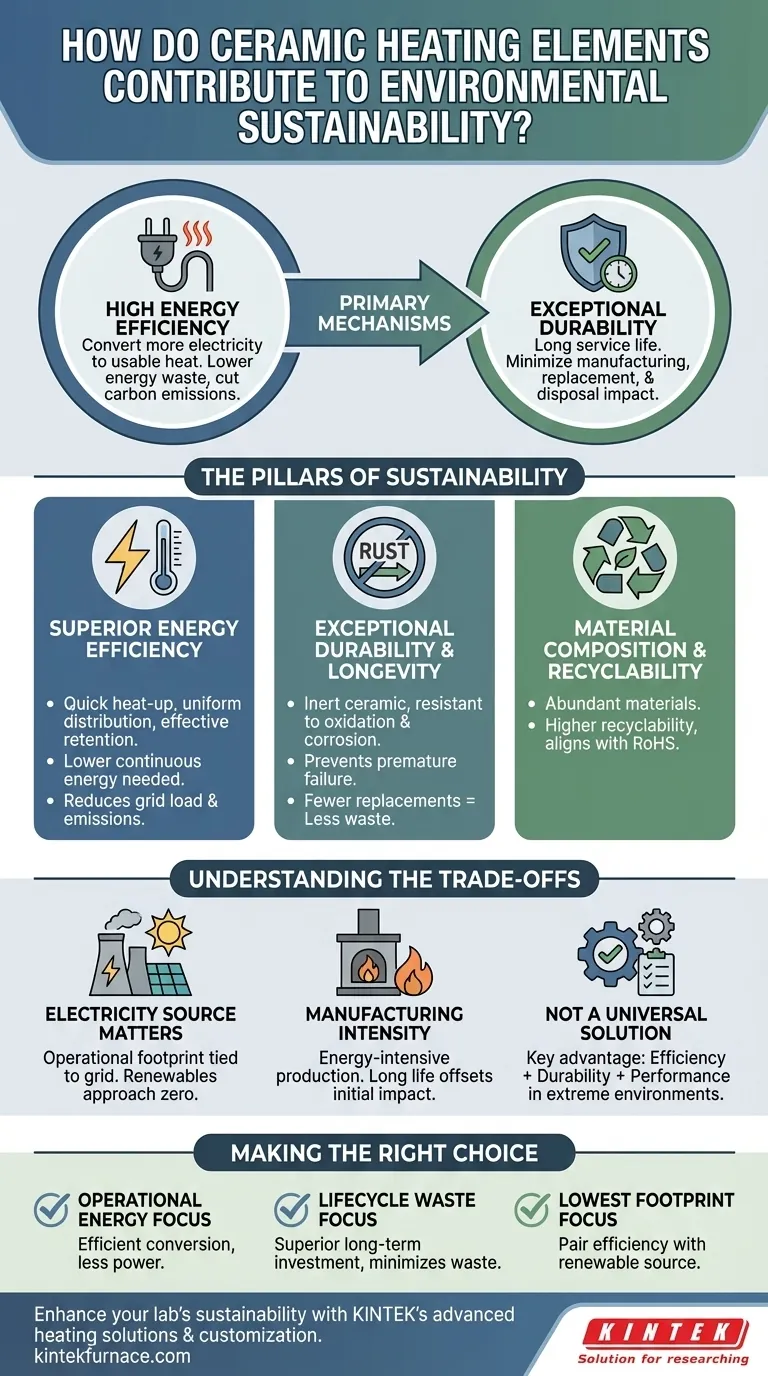

Nella loro essenza, gli elementi riscaldanti in ceramica contribuiscono alla sostenibilità ambientale attraverso due meccanismi principali: l'elevata efficienza energetica e l'eccezionale durata. Convertono una maggiore percentuale di elettricità in calore utilizzabile, riducendo lo spreco di energia, e la loro lunga vita utile minimizza l'impatto ambientale associato alla produzione, alla sostituzione e allo smaltimento.

La vera misura della sostenibilità di una tecnologia di riscaldamento va oltre la sua fonte di combustibile. Dipende dall'efficienza operativa e dalla longevità del ciclo di vita. I riscaldatori in ceramica eccellono in entrambi, offrendo un percorso convincente verso la riduzione del consumo energetico e una minore quantità di spreco di materiale nel tempo.

I Pilastri della Sostenibilità nel Riscaldamento in Ceramica

Per comprendere i benefici ambientali, dobbiamo esaminare come questi componenti funzionano durante il loro ciclo di vita, dall'uso di energia fino allo smaltimento finale. I vantaggi sono radicati nelle loro proprietà materiali fondamentali.

Pilastro 1: Efficienza Energetica Superiore

I riscaldatori in ceramica funzionano facendo passare l'elettricità attraverso un robusto materiale ceramico, che funge da resistore per generare calore. Il loro design promuove intrinsecamente l'efficienza.

Questi elementi possiedono un'elevata conduttività e ritenzione termica. Ciò significa che si riscaldano rapidamente, distribuiscono quel calore uniformemente e lo mantengono efficacemente, richiedendo meno energia continua per mantenere una temperatura target.

Minimizzando l'energia sprecata durante il funzionamento, i riscaldatori in ceramica riducono direttamente il consumo di elettricità. Ciò riduce il carico sulla rete elettrica e, di conseguenza, diminuisce le emissioni di carbonio associate alla generazione di elettricità.

Pilastro 2: Durata e Longevità Eccezionali

Forse il vantaggio ambientale più significativo è la loro durata a lungo termine. La ceramica è un materiale inerte con una resilienza eccezionale.

A differenza di molti elementi metallici, i riscaldatori in ceramica sono altamente resistenti all'ossidazione e alla corrosione, specialmente in applicazioni come scaldabagni o processi industriali che coinvolgono umidità. Ciò previene guasti prematuri e prolunga significativamente la loro vita operativa.

Questa vita utile estesa si traduce direttamente in un'impronta ambientale più ridotta. Meno sostituzioni significano meno estrazione di materie prime, minore energia di produzione e una significativa riduzione dei rifiuti in discarica.

Pilastro 3: Composizione del Materiale e Riciclabilità

I materiali stessi contribuiscono al profilo di sostenibilità. Le ceramiche sono generalmente prodotte da materiali abbondanti e di origine naturale.

I processi di produzione e i materiali utilizzati spesso danno vita a un prodotto con maggiore riciclabilità rispetto a componenti metallici più complessi o rivestiti. Ciò è in linea con normative ambientali sempre più severe come la RoHS (Restrizione delle Sostanze Pericolose).

Comprendere i Compromessi

Un'analisi veramente obiettiva richiede il riconoscimento del contesto e dei limiti di qualsiasi tecnologia. Sebbene i riscaldatori in ceramica offrano chiari vantaggi, il loro impatto ambientale complessivo non è zero.

La Fonte di Elettricità è Importante

Un riscaldatore in ceramica è un dispositivo elettrico. La sua impronta di carbonio operativa finale è direttamente collegata alla fonte della sua elettricità. Se la rete elettrica dipende fortemente dai combustibili fossili, l'utilizzo di un riscaldatore in ceramica sposta semplicemente le emissioni dal punto di utilizzo alla centrale elettrica.

Tuttavia, poiché le reti integrano sempre più fonti rinnovabili come il solare e l'eolico, le emissioni operative delle tecnologie elettriche come i riscaldatori in ceramica si avvicinano allo zero, rendendole una scelta a prova di futuro.

Intensità Energetica della Produzione

La creazione di ceramiche comporta la cottura dei materiali a temperature molto elevate, che è un processo ad alta intensità energetica. Sebbene le materie prime siano abbondanti, l'impatto ambientale della produzione deve essere considerato nella valutazione del ciclo di vita totale.

La lunga vita utile di un elemento ceramico di qualità generalmente compensa la sua impronta di produzione iniziale nel tempo, ma questo compromesso è importante da riconoscere.

Non una Soluzione Universale

Sebbene molto versatili, i riscaldatori in ceramica non sono la soluzione più efficiente per ogni singola applicazione. Ad esempio, in alcuni scenari, tecnologie come il riscaldamento a induzione potrebbero raggiungere un'efficienza ancora maggiore. Il vantaggio chiave della ceramica risiede spesso nella sua combinazione unica di efficienza, durata e prestazioni in ambienti a temperature estreme o corrosivi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnologia di riscaldamento richiede di allineare i suoi punti di forza con il tuo obiettivo primario.

- Se il tuo obiettivo principale è minimizzare il consumo energetico operativo: I riscaldatori in ceramica sono un'ottima scelta grazie alla loro capacità di convertire efficientemente l'elettricità in calore e mantenere la temperatura con meno potenza.

- Se il tuo obiettivo principale è ridurre i rifiuti del ciclo di vita e i costi di sostituzione: L'eccezionale durata e la resistenza alla corrosione degli elementi in ceramica li rendono un investimento a lungo termine superiore che minimizza gli sprechi.

- Se il tuo obiettivo principale è ottenere la più bassa impronta di carbonio possibile: Abbina un riscaldatore in ceramica ad alta efficienza con una fonte di elettricità rinnovabile certificabile per eliminare quasi il suo impatto ambientale operativo.

Valutando sia l'efficienza operativa che la durata del ciclo di vita, puoi prendere una decisione di riscaldamento veramente sostenibile.

Tabella Riassuntiva:

| Aspetto di Sostenibilità | Contributo Chiave |

|---|---|

| Efficienza Energetica | L'elevata conduttività termica riduce il consumo di elettricità e le emissioni |

| Durata | La lunga vita utile minimizza le sostituzioni, riducendo gli sprechi di materiale |

| Riciclabilità del Materiale | Realizzato con materiali abbondanti, spesso riciclabile secondo gli standard RoHS |

| Impatto Operativo | Minore spreco di energia e potenziale di emissioni zero con le rinnovabili |

Pronto a migliorare la sostenibilità del tuo laboratorio con soluzioni di riscaldamento avanzate? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze uniche, aiutandoti a raggiungere una superiore efficienza energetica e un ridotto impatto ambientale. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme