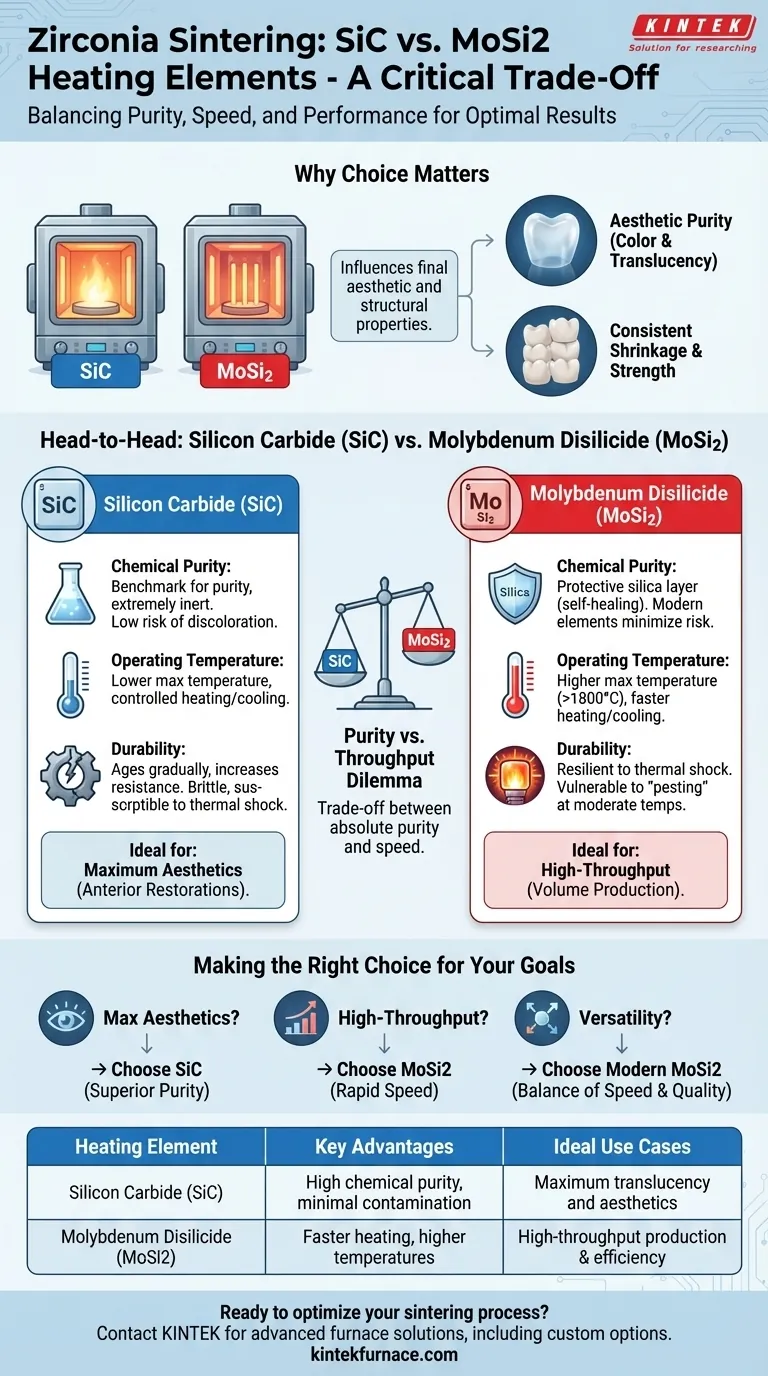

Per la sinterizzazione della zirconia, la scelta dell'elemento riscaldante si restringe a due materiali principali: Carburo di Silicio (SiC) e Disilicato di Molibdeno (MoSi2). Entrambi sono utilizzati nei moderni forni di sinterizzazione, ma sono preferiti per diverse ragioni legate alla compatibilità chimica, alle prestazioni e alle caratteristiche finali desiderate del restauro in zirconia.

Mentre entrambi gli elementi SiC e MoSi2 sono in grado di sinterizzare la zirconia, la decisione dipende da un compromesso critico. Il SiC è spesso preferito per la sua eccezionale purezza chimica, fondamentale per risultati ad alta traslucenza, mentre il MoSi2 è apprezzato per le sue velocità di riscaldamento più elevate e le maggiori capacità di temperatura.

Perché la scelta dell'elemento riscaldante è fondamentale per la qualità della zirconia

La selezione di un elemento riscaldante non è solo un dettaglio tecnico; influenza direttamente le proprietà estetiche e strutturali finali della zirconia sinterizzata. L'elemento sbagliato o una scarsa qualità dell'elemento possono compromettere l'intero processo.

L'impatto sul colore e sulla traslucenza

La zirconia, in particolare le varianti ad alta traslucenza utilizzate per i restauri anteriori estetici, è altamente sensibile alla contaminazione ad alte temperature.

Gli elementi riscaldanti possono rilasciare particelle microscopiche o ossidi nella camera del forno. Se questi contaminanti atterrano sulla superficie della zirconia, possono causare discromie, ingrigimento o macchie, rovinando il risultato estetico.

Garantire una contrazione e una resistenza costanti

Il processo di sinterizzazione si basa su un controllo preciso e uniforme della temperatura per ottenere una contrazione prevedibile e una densità finale.

Elementi riscaldanti di alta qualità forniscono una distribuzione del calore stabile e uniforme, garantendo che ogni unità nel lotto sia sinterizzata in condizioni identiche. Questa coerenza è fondamentale per raggiungere la resistenza alla flessione specificata del materiale e l'adattamento marginale.

Un confronto diretto: SiC vs. MoSi2

Sia il SiC che il MoSi2 sono gli standard industriali, ma possiedono caratteristiche diverse che li rendono adatti a obiettivi differenti.

Purezza chimica e rischio di contaminazione

Il Carburo di Silicio (SiC) è ampiamente considerato il punto di riferimento per la purezza. È estremamente inerte e presenta un rischio molto basso di rilasciare contaminanti che potrebbero scolorire la zirconia. Ciò lo rende la scelta preferita per i forni dedicati a zirconia di alta qualità estetica, di grado anteriore.

Gli elementi in Disilicato di Molibdeno (MoSi2) sono rivestiti da uno strato protettivo di vetro di silice. Sebbene generalmente stabili, elementi più vecchi o di qualità inferiore possono talvolta "perdere" questa silice, che potrebbe interagire con la superficie della zirconia. Tuttavia, gli elementi moderni in MoSi2 ad alta purezza hanno minimizzato significativamente questo rischio.

Temperatura operativa e velocità

Gli elementi in MoSi2 hanno un netto vantaggio in termini di prestazioni. Possono tipicamente raggiungere temperature massime più elevate (oltre 1800°C) e possono essere riscaldati e raffreddati molto più rapidamente rispetto agli elementi in SiC.

Gli elementi in SiC hanno una temperatura operativa massima inferiore e richiedono cicli di riscaldamento e raffreddamento più controllati e graduali per prevenire shock termici e garantire una lunga durata.

Durabilità e durata

Entrambi i tipi di elementi sono progettati per una lunga durata, ma hanno diverse modalità di guasto.

Gli elementi in SiC invecchiano gradualmente, aumentando la loro resistenza elettrica nel tempo. Sono robusti ma possono essere fragili e suscettibili di frattura da shock meccanici o termici.

Gli elementi in MoSi2 sono più resistenti agli shock termici e possono "auto-riparare" il loro strato protettivo di silice ad alte temperature. Tuttavia, sono vulnerabili a una forma di ossidazione rapida nota come "pesting" se mantenuti a temperature moderate (circa 400-700°C) per lunghi periodi.

Comprendere i compromessi

La scelta di un forno implica un bilanciamento delle caratteristiche ideali di ciascun tipo di elemento rispetto alle esigenze pratiche e al budget del laboratorio.

Il dilemma tra purezza e produttività

Il compromesso fondamentale è spesso tra la purezza assoluta del SiC e la velocità del MoSi2.

Un forno con elementi in SiC è un investimento sicuro per ottenere la migliore estetica possibile, ma i cicli saranno più lunghi. Ciò potrebbe limitare il numero di lotti che è possibile eseguire al giorno.

Un forno con elementi in MoSi2 consente cicli più rapidi, aumentando la produttività e l'efficienza, il che è un vantaggio importante per i laboratori con produzione ad alto volume.

Costo totale di proprietà

Il costo iniziale del forno è solo una parte dell'equazione. È necessario considerare anche i costi di sostituzione degli elementi e i potenziali tempi di inattività.

Gli elementi in MoSi2 possono offrire una durata molto lunga se utilizzati correttamente. Gli elementi in SiC sono materiali di consumo che dovranno essere sostituiti periodicamente man mano che invecchiano, il che dovrebbe essere considerato nei budget operativi.

Fare la scelta giusta per i tuoi obiettivi di sinterizzazione

La tua decisione dovrebbe essere guidata dall'obiettivo primario del tuo lavoro.

- Se il tuo obiettivo principale è la massima traslucenza ed estetica: La purezza chimica superiore degli elementi in Carburo di Silicio (SiC) è la scelta più affidabile per prevenire la decolorazione nei materiali di zirconia sensibili.

- Se il tuo obiettivo principale è una produzione ad alta produttività e velocità: Le rapide velocità di riscaldamento e le robuste prestazioni degli elementi in Disilicato di Molibdeno (MoSi2) offrono un vantaggio significativo in termini di efficienza.

- Se il tuo obiettivo principale è la versatilità per una gamma di tipi di zirconia: Cerca un forno con elementi in MoSi2 moderni e ad alta purezza, poiché offrono sempre più un equilibrio tra velocità e qualità che soddisfa le esigenze della maggior parte dei restauri dentali.

Comprendere questa distinzione ti consente di selezionare un forno che si allinei perfettamente con le tue esigenze di produzione e i tuoi standard di qualità.

Tabella riassuntiva:

| Elemento riscaldante | Vantaggi chiave | Casi d'uso ideali |

|---|---|---|

| Carburo di Silicio (SiC) | Elevata purezza chimica, minimo rischio di contaminazione | Massima traslucenza ed estetica per restauri anteriori |

| Disilicato di Molibdeno (MoSi2) | Velocità di riscaldamento più rapide, capacità di temperatura più elevate | Produzione ad alta produttività ed efficienza nei laboratori |

Pronto a ottimizzare il tuo processo di sinterizzazione della zirconia? Contatta KINTEK oggi stesso per esplorare le nostre soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con eccezionali capacità di ricerca e sviluppo e produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo prestazioni, efficienza e qualità superiori per il tuo laboratorio. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione