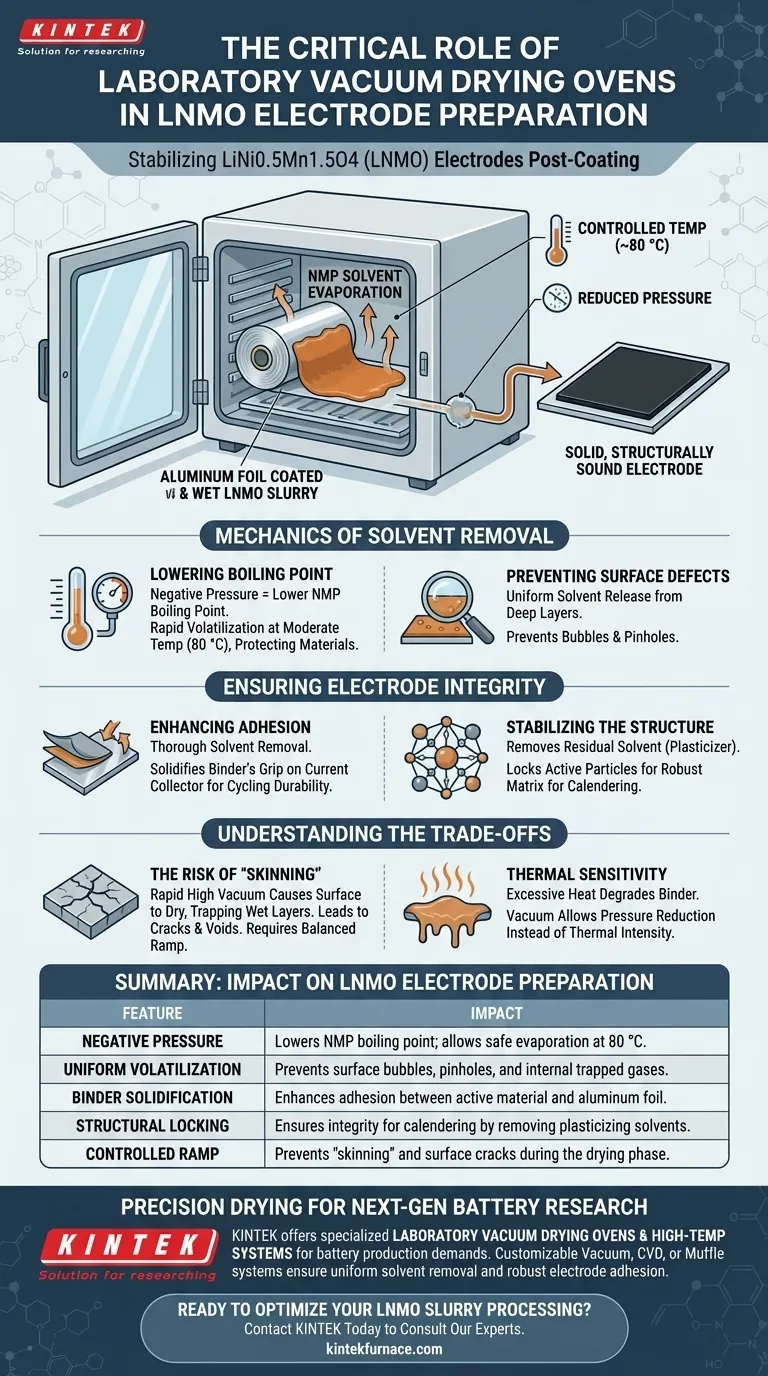

Il forno di essiccazione sotto vuoto da laboratorio svolge un ruolo decisivo nella stabilizzazione degli elettrodi di LiNi0.5Mn1.5O4 (LNMO) immediatamente dopo il processo di rivestimento. Applicando una temperatura controllata (tipicamente 80 °C) in un ambiente a pressione ridotta, garantisce l'evaporazione rapida e completa del solvente N-metil-2-pirrolidone (NMP) dalla sospensione rivestita sul foglio di alluminio. Questo passaggio è fondamentale per trasformare la sospensione umida in un elettrodo solido e strutturalmente solido.

Il processo di essiccazione sotto vuoto non è semplicemente un'evaporazione; è un meccanismo critico di controllo della qualità che previene difetti di rivestimento e garantisce una robusta adesione tra il materiale attivo e il collettore di corrente.

La meccanica della rimozione del solvente

Abbassamento del punto di ebollizione

Il solvente NMP utilizzato nelle sospensioni LNMO ha un alto punto di ebollizione, il che rende difficile la sua rimozione solo con il calore senza danneggiare i componenti.

Il forno sottovuoto utilizza la pressione negativa per abbassare significativamente questo punto di ebollizione. Ciò consente al solvente di volatilizzare rapidamente a una temperatura moderata (ad esempio, 80 °C), proteggendo la stabilità termica dei materiali dell'elettrodo.

Prevenzione dei difetti superficiali

L'essiccazione di un rivestimento di sospensione spesso può portare a gas intrappolati o evaporazione irregolare.

L'ambiente sottovuoto facilita un rilascio uniforme del solvente dagli strati profondi del rivestimento. Ciò impedisce la formazione di bolle o fori sulla superficie del rivestimento, che sono cause comuni di guasto dell'elettrodo.

Garantire l'integrità dell'elettrodo

Miglioramento dell'adesione

La resistenza meccanica di un elettrodo di batteria dipende da quanto bene il materiale attivo aderisce al collettore di corrente in foglio di alluminio.

Rimuovendo completamente il solvente NMP, il processo di essiccazione sotto vuoto solidifica la presa del legante sul foglio. Questa adesione migliorata è vitale per mantenere il contatto elettrico durante l'espansione e la contrazione del ciclo della batteria.

Stabilizzazione della struttura

Il solvente residuo agisce come plastificante, rendendo il rivestimento dell'elettrodo morbido e instabile.

L'essiccazione completa garantisce l'"integrità strutturale" dell'elettrodo LNMO. Blocca le particelle attive in posizione, creando una matrice robusta in grado di resistere alle successive fasi di produzione come la calandratura (pressatura).

Comprendere i compromessi

Il rischio di "pelle"

Sebbene l'essiccazione sotto vuoto sia efficiente, applicare un vuoto elevato troppo rapidamente può causare l'essiccazione della superficie mentre gli strati inferiori rimangono umidi.

Questo fenomeno, noto come "skinning", può portare a crepe superficiali o vuoti interni. Il processo richiede un equilibrio tra temperatura e pressione per garantire che il solvente evapori uniformemente attraverso lo spessore del rivestimento.

Sensibilità termica

Sebbene 80 °C sia lo standard per LNMO, un calore eccessivo nel tentativo di accelerare l'essiccazione può degradare il legante polimerico.

Se il legante si degrada, l'elettrodo perderà flessibilità e adesione. Il forno sottovuoto consente di evitare questi rischi di alte temperature facendo affidamento sulla riduzione della pressione anziché sull'intensità termica.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la preparazione dei tuoi elettrodi LNMO, allinea il tuo protocollo di essiccazione con le tue metriche di qualità specifiche.

- Se la tua attenzione principale è la durabilità fisica: Dai priorità a una rampa graduale della pressione del vuoto per prevenire crepe superficiali e garantire che il legante si distribuisca uniformemente.

- Se la tua attenzione principale sono le prestazioni elettrochimiche: Assicurati che la durata dell'essiccazione sia sufficiente a rimuovere *tutte* le tracce di NMP, poiché il solvente residuo ostacolerà il trasferimento di elettroni e indebolirà l'adesione.

Il successo della tua cella a batteria LNMO è spesso determinato non solo dalla chimica, ma dalla precisione della fase di essiccazione che la solidifica.

Tabella riassuntiva:

| Caratteristica | Impatto sulla preparazione dell'elettrodo LNMO |

|---|---|

| Pressione negativa | Abbassa il punto di ebollizione dell'NMP; consente un'evaporazione sicura a 80 °C. |

| Volatilizzazione uniforme | Previene bolle superficiali, fori e gas intrappolati interni. |

| Solidificazione del legante | Migliora l'adesione tra materiale attivo e foglio di alluminio. |

| Blocco strutturale | Garantisce l'integrità per la calandratura rimuovendo i solventi plastificanti. |

| Rampa controllata | Previene la "pelle" e le crepe superficiali durante la fase di essiccazione. |

Essiccazione di precisione per la ricerca sulle batterie di prossima generazione

Ottenere l'elettrodo LNMO perfetto richiede più della semplice chimica; richiede un ambiente termico controllato che preservi l'integrità del materiale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni di essiccazione sotto vuoto da laboratorio specializzati e sistemi ad alta temperatura progettati per le rigorose esigenze della produzione di batterie.

Che tu abbia bisogno di sistemi sottovuoto, CVD o muffola personalizzabili, la nostra tecnologia garantisce una rimozione uniforme del solvente e una robusta adesione dell'elettrodo su misura per le tue esigenze di ricerca uniche.

Pronto a ottimizzare la tua lavorazione della sospensione LNMO? Contatta KINTEK oggi stesso per consultare i nostri esperti sulla soluzione di essiccazione ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Jong‐Won Lim, Kyung‐Won Park. Enhanced Electrochemical Stability of Solid‐State Electrolyte‐Coated High‐Voltage <scp>L</scp>i<scp>N</scp>i<sub>0.5</sub><scp>M</scp>n<sub>1.5</sub><scp>O</scp><sub>4</sub> Cathodes in Li‐Ion Batteries. DOI: 10.1002/eem2.70025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da 1200℃ per laboratorio

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le applicazioni primarie di una stufa a temperatura costante? Master Biochar Selenium-Modification

- Perché è necessario un forno di essiccazione ad aria forzata di grado industriale per la ceramica Ca2.5Ag0.3Sm0.2Co4O9? Pre-trattamento di precisione

- Perché viene impiegato un processo di tempra ad acqua quando si recuperano i prodotti di reazione? Raggiungere la conservazione strutturale istantanea

- Qual è il vantaggio di accedere alle guide tecniche per forni? Ottimizza la tua ricerca con dati precisi sull'attrezzatura

- Perché è necessario un forno di essiccazione sotto vuoto per il pretrattamento della zeolite modificata? Preservare l'integrità dei pori per la cattura della CO2

- Qual è la funzione principale di un reattore a letto fisso batch nella pirolisi lenta della lolla di teff? Massimizzare la resa di biochar

- Come funziona un forno da laboratorio? Padroneggiare i meccanismi di riscaldamento per il vostro laboratorio

- Perché raggiungere una specifica soglia di temperatura è fondamentale durante il processo di carbonizzazione della torba? Sblocca la metallurgia pura