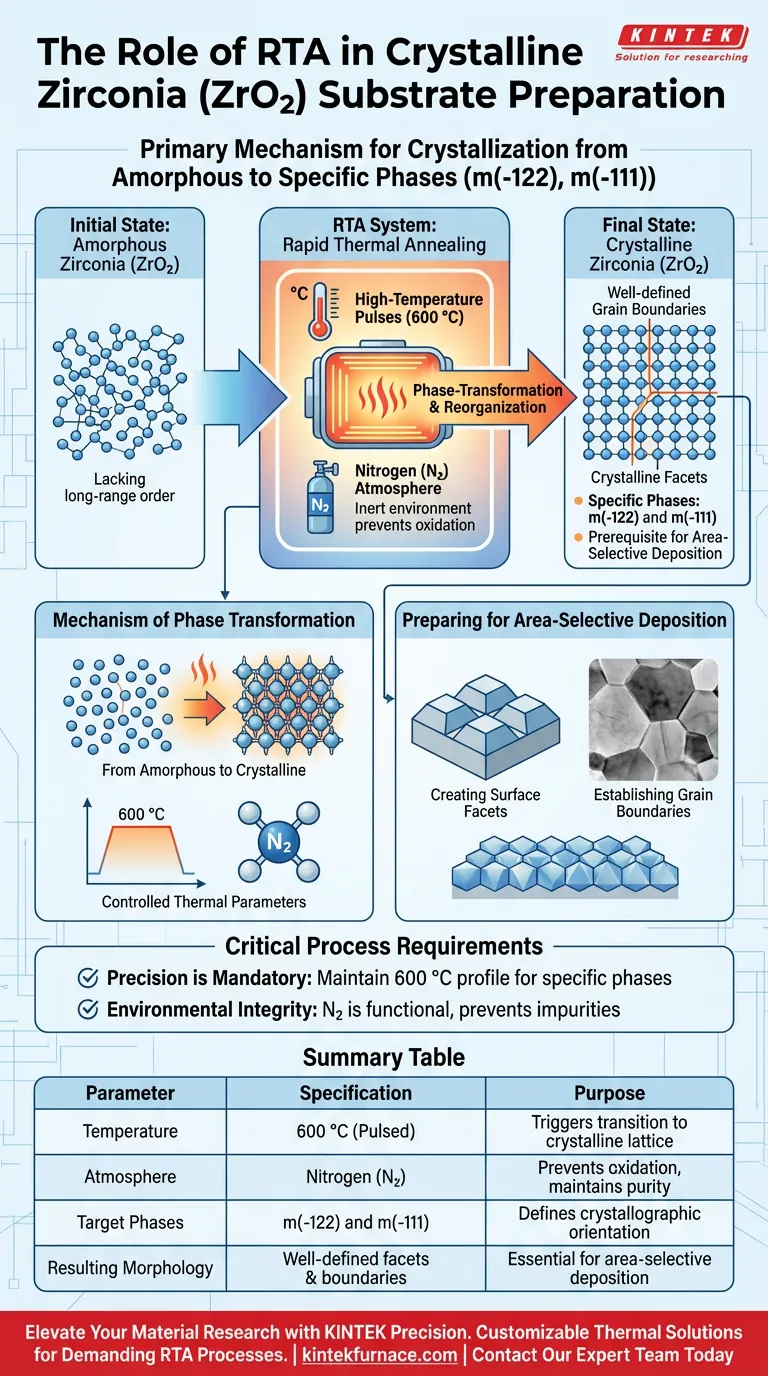

Un sistema di trattamento termico rapido (RTA) funge da meccanismo primario per la cristallizzazione dei substrati di Zirconia ($ZrO_2$). Utilizzando impulsi ad alta temperatura, specificamente a 600 °C in un'atmosfera di azoto, il sistema forza il materiale a passare da una struttura amorfa a uno stato cristallino specifico. Questo trattamento termico non riguarda semplicemente il riscaldamento; è un passaggio di ingegneria di precisione richiesto per preparare la superficie per l'elaborazione successiva.

Il sistema RTA funziona come uno strumento di trasformazione di fase, convertendo la Zirconia amorfa in una forma cristallina con bordi di grano e facce ben definite. Questa riorganizzazione strutturale è un prerequisito obbligatorio per esperimenti di deposizione selettiva per area di successo.

Il Meccanismo della Trasformazione di Fase

Da Amorfo a Cristallino

Inizialmente, il substrato di Zirconia esiste in uno stato amorfo, privo di un ordine atomico a lungo raggio definito.

Il sistema RTA applica energia termica per riorganizzare questa struttura. Questa riorganizzazione trasforma il materiale in un reticolo cristallino rigido.

Parametri Termici Controllati

La procedura operativa standard prevede impulsi ad alta temperatura di 600 °C.

Per garantire la purezza della trasformazione, questo processo avviene all'interno di un'atmosfera di azoto ($N_2$). Questo ambiente controllato previene reazioni indesiderate con ossigeno o umidità nell'aria durante il ciclo di riscaldamento.

Ottenere Orientamenti Specifici

Il processo di cristallizzazione non è casuale; spinge la Zirconia verso specifici orientamenti cristallografici.

Secondo i protocolli standard, il trattamento RTA mira specificamente alla formazione delle fasi m(-122) e m(-111). Queste fasi specifiche definiscono le caratteristiche fisiche del substrato finale.

Preparazione per la Deposizione Selettiva per Area

Creazione di Facce Superficiali

La transizione a uno stato cristallino genera facce cristalline distinte sulla superficie della Zirconia.

Queste facce forniscono la geometria superficiale specifica richiesta per le tecniche di produzione avanzate.

Stabilire i Bordi di Grano

Oltre alle facce, il trattamento termico sviluppa bordi di grano ben definiti.

Questi bordi distinguono i singoli cristalliti all'interno del materiale. Senza questi bordi e facce distinti, il substrato mancherebbe della morfologia necessaria per un'efficace deposizione selettiva per area.

Requisiti Critici del Processo

La Precisione è Obbligatoria

L'efficacia del processo RTA si basa interamente sul mantenimento del profilo di temperatura specifico di 600 °C.

Deviazioni nella temperatura potrebbero non produrre le fasi m(-122) e m(-111) richieste, rendendo il substrato inadatto ai passaggi successivi.

Integrità Ambientale

L'atmosfera di azoto non è opzionale; è una componente funzionale del sistema.

Compromettere l'ambiente inerte durante l'impulso termico può introdurre impurità che alterano la chimica superficiale e inibiscono la corretta cristallizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si configura un sistema RTA per la preparazione della Zirconia, il tuo obiettivo specifico detta il tuo focus sul controllo qualità.

- Se il tuo obiettivo principale è l'Accuratezza Cristallografica: Verifica che gli impulsi termici rimangano stabili a 600 °C per garantire la formazione delle fasi m(-122) e m(-111).

- Se il tuo obiettivo principale è il Successo della Deposizione: Ispeziona il substrato dopo il ricottura per assicurarti che si siano formate facce e bordi di grano ben definiti prima di tentare la deposizione selettiva per area.

Padroneggiare l'ambiente termico è l'unico modo per garantire che il tuo substrato sia veramente pronto per la deposizione ad alta precisione.

Tabella Riassuntiva:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Temperatura | 600 °C (Impulsi) | Innesca la transizione da reticolo amorfo a cristallino |

| Atmosfera | Azoto ($N_2$) | Previene l'ossidazione e mantiene la purezza chimica |

| Fasi Target | m(-122) e m(-111) | Definisce l'orientamento cristallografico richiesto |

| Morfologia Risultante | Facce e bordi ben definiti | Essenziale per una deposizione selettiva per area di successo |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Non accontentarti di una cristallizzazione incoerente. KINTEK fornisce soluzioni termiche leader del settore, tra cui forni a muffola, tubolari, rotativi e sottovuoto, tutti personalizzabili in base alle tue specifiche esigenze di ricerca. I nostri sistemi garantiscono il controllo rigido della temperatura e l'integrità ambientale necessarie per i processi RTA più esigenti e la preparazione di substrati cristallini.

Pronto a ottimizzare i tuoi risultati di deposizione? Contatta oggi il nostro team di esperti per trovare il sistema ad alta temperatura perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Moo‐Yong Rhee, Il‐Kwon Oh. Area‐Selective Atomic Layer Deposition on Homogeneous Substrate for Next‐Generation Electronic Devices. DOI: 10.1002/advs.202414483

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è la funzione di un forno di essiccazione sottovuoto da laboratorio per catalizzatori Fe-N-C? Preservare la struttura nanoporosa

- Qual è la funzione principale di un forno essiccatore nella preparazione dell'ossido di calcio dai rifiuti di guscio d'uovo? Massimizzare la purezza

- Come una fornace Verticale Bridgman ad alta precisione facilita la crescita di ZnGeP2? Padroneggiare la produzione di cristalli singoli

- Qual è la funzione principale delle matrici vetrose nella vetrificazione dei rifiuti ad alta attività? Ottenere un'immobilizzazione sicura dei rifiuti radioattivi

- Quali sono le cause delle inclusioni su larga scala di MgO·Al2O3 nelle superleghe? Guida esperta alla formazione e alla prevenzione

- Perché viene utilizzato un forno di essiccazione a temperatura costante a 40 °C per materie prime argillose? Garantire l'integrità minerale.

- Qual è la funzione principale di un forno elettrico da laboratorio nella torrefazione dei rifiuti alimentari? Garantire una preparazione accurata del campione

- Come contribuisce l'attrezzatura per il raffreddamento rapido dell'acqua alla stabilità dell'agente schiumogeno nei precursori di schiuma di alluminio?