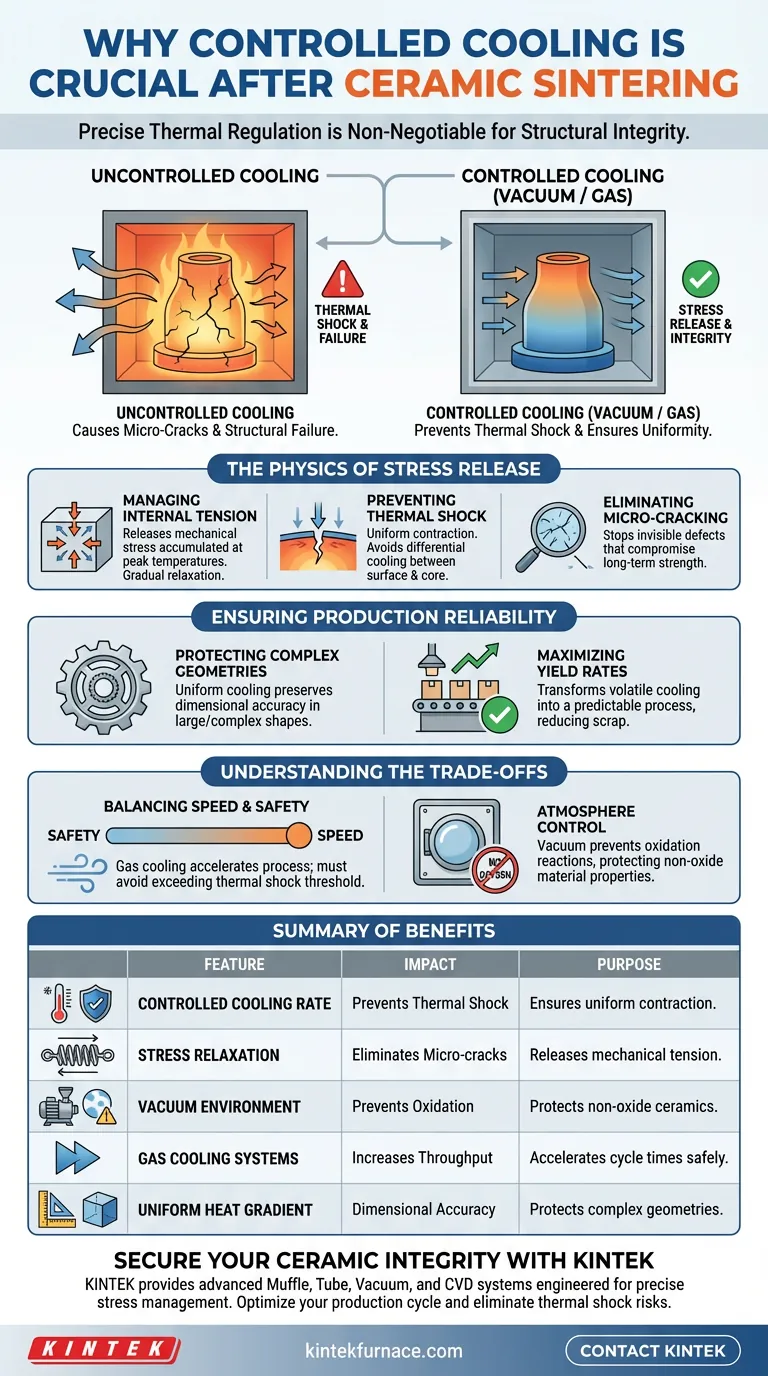

Una regolazione termica precisa è non negoziabile. È necessario un sistema a vuoto o un dispositivo di raffreddamento controllato durante la fase post-sinterizzazione per gestire rigorosamente il tasso di riduzione della temperatura. Questo processo controllato è l'unico modo efficace per rilasciare le sollecitazioni meccaniche accumulate all'interno della ceramica ad alte temperature, prevenendo così il cedimento strutturale.

La funzione principale del raffreddamento controllato è prevenire lo shock termico. Modulando la caduta di temperatura, i produttori evitano la formazione di micro-crepe, garantendo l'integrità strutturale di componenti ceramici grandi o complessi.

La Fisica del Rilascio delle Sollecitazioni

Gestione della Tensione Interna

Le ceramiche accumulano significative sollecitazioni meccaniche quando mantenute alle temperature di picco di sinterizzazione.

Se al materiale viene permesso di raffreddarsi naturalmente o in modo non uniforme, queste sollecitazioni interne rimangono intrappolate. Un sistema di raffreddamento controllato abbassa gradualmente la temperatura, permettendo al materiale di rilassarsi e rilasciare queste sollecitazioni in modo innocuo.

Prevenzione dello Shock Termico

I rapidi cambiamenti di temperatura innescano lo shock termico, una delle principali cause di cedimento catastrofico nelle ceramiche.

Questo fenomeno si verifica quando la superficie si raffredda più velocemente del nucleo, creando una contrazione differenziale. Il raffreddamento controllato assicura che il gradiente di temperatura rimanga uniforme in tutta la parte, prevenendo efficacemente questa reazione distruttiva.

Eliminazione delle Micro-crepe

Anche se una parte non si frattura immediatamente, il raffreddamento incontrollato genera spesso micro-crepe.

Questi difetti microscopici compromettono la resistenza e le prestazioni a lungo termine del materiale. Gestendo con precisione la curva di raffreddamento, la formazione di questi difetti invisibili ma critici viene arrestata alla fonte.

Garantire l'Affidabilità della Produzione

Protezione di Geometrie Complesse

I metodi di raffreddamento standard sono spesso insufficienti per componenti di grandi dimensioni o forme complesse.

Queste parti hanno sezioni trasversali variabili che si raffreddano naturalmente a velocità diverse. Un sistema controllato impone una riduzione uniforme della temperatura, preservando l'accuratezza dimensionale di design intricati.

Massimizzazione dei Tassi di Resa

La fase di raffreddamento è un punto comune di guasto nella produzione ceramica.

L'implementazione di un sistema a vuoto o di raffreddamento controllato è direttamente correlata a un alto tasso di resa. Trasforma una fase di raffreddamento volatile in un processo prevedibile, riducendo significativamente il numero di parti scartate.

Comprendere i Compromessi

Bilanciare Velocità e Sicurezza

Mentre l'obiettivo principale è la sicurezza, i moderni forni a vuoto possono impiegare il raffreddamento a gas per accelerare il processo.

Ciò consente tempi di ciclo più rapidi, aumentando la produttività. Tuttavia, questo deve essere attentamente bilanciato; aumentare la velocità di raffreddamento troppo aggressivamente rischia di reintrodurre lo shock termico, in particolare nei materiali più densi.

Controllo dell'Atmosfera

Mentre il riferimento principale evidenzia la gestione delle sollecitazioni, l'ambiente a vuoto svolge un ruolo protettivo secondario.

Mantenere il vuoto durante la fase iniziale di raffreddamento ad alta temperatura previene le reazioni di ossidazione, in particolare nelle ceramiche non ossidate. Assicura che le proprietà del materiale preservate durante la sinterizzazione non vengano degradate mentre la parte si raffredda.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo post-sinterizzazione, valuta i tuoi vincoli specifici:

- Se la tua priorità principale è l'integrità strutturale: Dai priorità a una curva di raffreddamento lenta e programmabile per rilasciare completamente le sollecitazioni meccaniche ed eliminare i rischi di micro-crepe.

- Se la tua priorità principale è la produttività: Utilizza il raffreddamento a gas per ridurre i tempi di ciclo, a condizione che la velocità non superi la soglia di shock termico del materiale.

Il raffreddamento controllato non è semplicemente un passaggio finale; è la salvaguardia che solidifica la qualità dell'intero ciclo di sinterizzazione.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Qualità della Ceramica | Scopo nella Fase di Raffreddamento |

|---|---|---|

| Velocità di Raffreddamento Controllata | Previene lo Shock Termico | Garantisce una contrazione uniforme tra nucleo e superficie. |

| Rilassamento delle Sollecitazioni | Elimina le Micro-crepe | Rilascia la tensione meccanica accumulata alle temperature di picco. |

| Ambiente a Vuoto | Previene l'Ossidazione | Protegge le proprietà del materiale nelle ceramiche non ossidate. |

| Sistemi di Raffreddamento a Gas | Aumenta la Produttività | Accelera i tempi di ciclo senza compromettere l'integrità strutturale. |

| Gradiente Termico Uniforme | Accuratezza Dimensionale | Protegge le geometrie complesse da deformazioni o fratture. |

Assicura la Tua Integrità Ceramica con KINTEK

Non lasciare che un raffreddamento incontrollato rovini le tue ceramiche ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi avanzati Muffle, Tube, Vacuum e CVD, specificamente ingegnerizzati per una gestione precisa delle sollecitazioni e una regolazione termica.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni da laboratorio personalizzabili ad alta temperatura consentono a ricercatori e produttori di ottenere tassi di resa più elevati e risultati strutturali impeccabili. Contatta KINTEK oggi stesso per scoprire come le nostre tecnologie di raffreddamento su misura possono ottimizzare il tuo ciclo di produzione ed eliminare il rischio di shock termico.

Guida Visiva

Riferimenti

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché forni sottovuoto e protezione con gas argon sono necessari per i moniliti MXene? Garantire densità e integrità chimica

- Quali sono i passaggi chiave nel funzionamento di una camera a vuoto? Domina il processo per un controllo di precisione

- Come un forno per il trattamento termico sottovuoto migliora i rivestimenti a spruzzo termico? Migliora la resistenza del legame e la purezza della superficie.

- Quali sono i vantaggi principali dell'utilizzo di un sistema Spark Plasma Sintering (SPS)? Sblocca le massime prestazioni ceramiche

- Come i forni a vuoto personalizzati soddisfano requisiti di processo specifici? Adatta il tuo trattamento termico per la massima efficienza

- Qual è il ruolo critico di un ambiente ad alto vuoto nel recupero del magnesio? Sblocco di un'efficiente separazione delle leghe Al-Mg

- Qual è il ruolo fondamentale di un forno a vuoto da laboratorio nel processo di riduzione carbodermica del magnesio? Creare l'ambiente ideale per la produzione di alta purezza

- Come si ottiene il raffreddamento in un forno a vuoto dopo il processo desiderato? Padronanza della tempra a gas per risultati di precisione