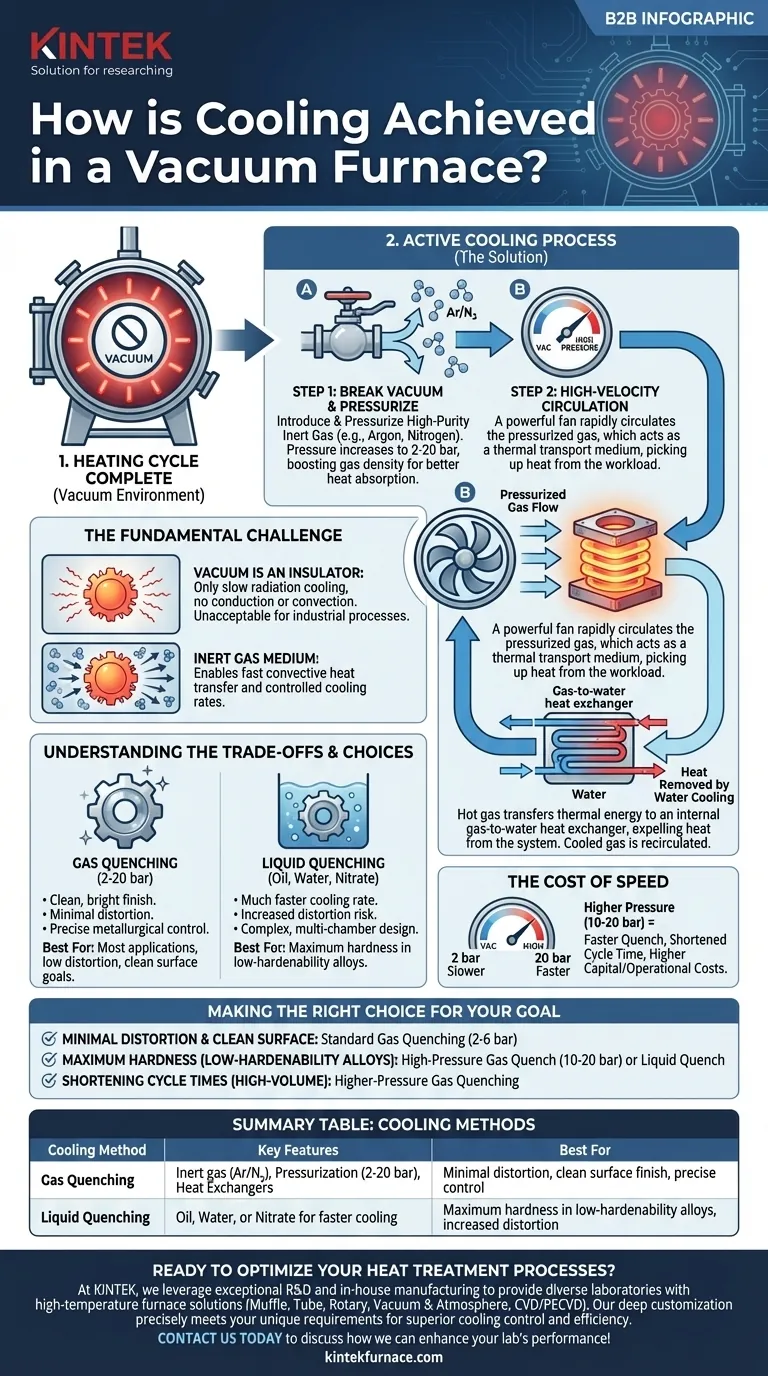

In sostanza, il raffreddamento in un forno a vuoto si ottiene interrompendo il vuoto e introducendo un gas inerte di elevata purezza, come argon o azoto. Questo gas viene quindi pressurizzato e fatto circolare rapidamente da una potente ventola, trasferendo il calore dal materiale caldo a uno scambiatore di calore interno, che espelle l'energia termica dal sistema.

La sfida principale del raffreddamento sottovuoto è che il vuoto stesso è un eccellente isolante. Pertanto, il raffreddamento è un processo attivo e ingegnerizzato che utilizza un gas inerte pressurizzato come mezzo di trasporto termico per controllare la velocità di raffreddamento e, di conseguenza, le proprietà metallurgiche finali del pezzo.

La sfida fondamentale: trasferimento di calore senza aria

Perché non si può semplicemente "raffreddare" sottovuoto

In un'atmosfera normale, il calore si dissipa per conduzione, convezione e irraggiamento. Il vuoto elimina virtualmente la conduzione e la convezione, lasciando solo l'irraggiamento termico come metodo per il raffreddamento di un oggetto caldo.

Questo processo è estremamente lento e non offre alcun controllo significativo sulla velocità di raffreddamento, il che è inaccettabile per la maggior parte dei processi di trattamento termico industriale.

Introduzione del mezzo di trasferimento: Gas inerte

Per superare questo problema, viene introdotto un gas inerte nella camera dopo che il ciclo di riscaldamento è completo. Vengono utilizzati gas come Argon e Azoto perché sono chimicamente non reattivi e non contamineranno o reagiranno con le superfici metalliche calde.

Questo gas fornisce il mezzo necessario per il trasferimento di calore convettivo, agendo come un veicolo per trasportare il calore lontano dai pezzi.

La meccanica della tempra a gas

Fase 1: Riempimento e pressurizzazione

Il primo passo è riempire la zona calda con il gas inerte. Per aumentare l'efficienza del trasferimento di calore, il forno viene spesso pressurizzato a livelli superiori all'atmosfera standard, comunemente compresi tra 2 e 20 bar (29 a 290 PSI).

Una pressione più elevata significa una maggiore densità di molecole di gas, il che aumenta drasticamente la capacità del gas di assorbire e trasferire calore per unità di volume.

Fase 2: Circolazione ad alta velocità

Una potente ventola ad alta temperatura all'interno del forno viene attivata. Questa ventola fa circolare il gas pressurizzato ad alta velocità attraverso il carico di lavoro e l'intera zona calda.

Il gas in movimento raccoglie energia termica direttamente dalle superfici dei pezzi in trattamento.

Fase 3: Rilascio di calore tramite lo scambiatore di calore

Il gas ora caldo viene allontanato dal carico di lavoro e fatto passare attraverso uno scambiatore di calore gas-acqua, che è un componente standard del forno a vuoto.

L'acqua fredda che scorre attraverso lo scambiatore di calore assorbe il calore dal gas. Il gas raffreddato viene quindi fatto ricircolare nella zona calda dalla ventola per prelevare più calore dai pezzi. Questo ciclo chiuso continua fino a quando il materiale raggiunge la sua temperatura target.

Comprendere i compromessi

Tempra a gas vs. tempra a liquido

Mentre la tempra a gas è il metodo più comune nei moderni forni a vuoto, esistono altri metodi più aggressivi, come la tempra a olio, acqua o nitrato.

La tempra a gas fornisce una finitura pulita e brillante dei pezzi e riduce al minimo il rischio di distorsione. La tempra a liquido offre una velocità di raffreddamento molto più rapida, necessaria per alcune leghe per raggiungere la massima durezza, ma aumenta la distorsione dei pezzi e richiede progetti di forni multicamera più complessi.

Il costo della velocità

La velocità di una tempra a gas è direttamente correlata alla pressione del gas. Una tempra a 10 bar è significativamente più veloce di una tempra a 2 bar, il che riduce il tempo complessivo del ciclo di processo.

Tuttavia, raggiungere pressioni più elevate richiede un progetto di forno più robusto e costoso, oltre a una ventola di circolazione più potente, il che comporta costi di capitale e operativi più elevati. La scelta è un compromesso diretto tra la velocità del processo e il costo dell'attrezzatura.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di raffreddamento corretto dipende interamente dal materiale trattato e dal risultato desiderato.

- Se il tuo obiettivo principale è la minima distorsione e una finitura superficiale pulita: La tempra a gas inerte standard (2-6 bar) è la scelta ideale.

- Se il tuo obiettivo principale è ottenere la massima durezza in leghe a bassa temprabilità: Potrebbe essere necessaria una tempra a gas ad alta pressione più severa (10-20 bar) o una tempra a liquido separata.

- Se il tuo obiettivo principale è ridurre i tempi di ciclo per la produzione ad alto volume: Investire in un forno con capacità di tempra a gas ad alta pressione è la strategia più efficace.

In definitiva, il controllo del processo di raffreddamento è altrettanto critico quanto il controllo del processo di riscaldamento per ottenere risultati precisi e ripetibili nel trattamento termico sottovuoto.

Tabella riassuntiva:

| Metodo di raffreddamento | Caratteristiche principali | Ideale per |

|---|---|---|

| Tempra a gas | Utilizza gas inerte (es. Argon, Azoto), pressurizzazione (2-20 bar) e scambiatori di calore per un raffreddamento controllato | Distorsione minima, finitura superficiale pulita, controllo metallurgico preciso |

| Tempra a liquido | Impiega olio, acqua o nitrato per velocità di raffreddamento più rapide | Massima durezza in leghe a bassa temprabilità, maggiore rischio di distorsione |

Pronto a ottimizzare i tuoi processi di trattamento termico con soluzioni avanzate per forni a vuoto? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche per un controllo e un'efficienza di raffreddamento superiori. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase