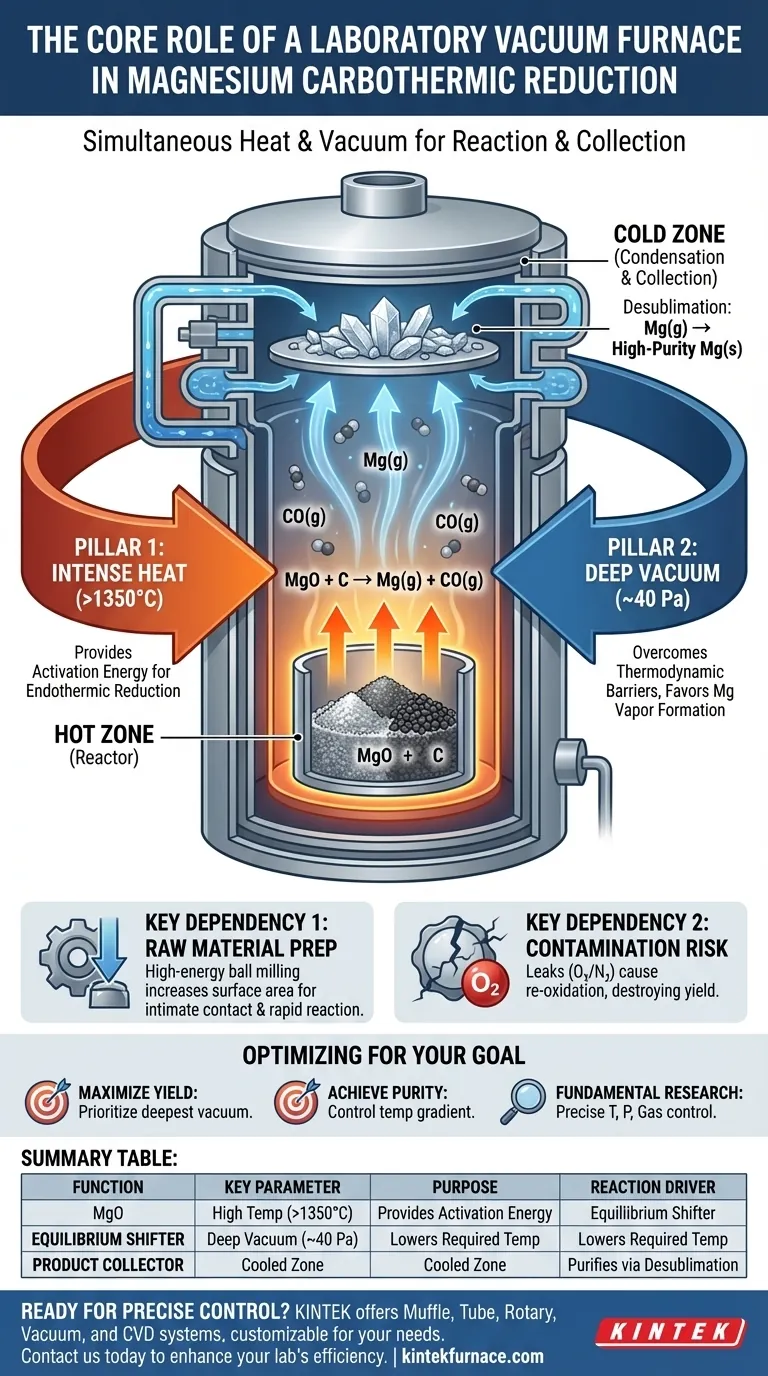

Nella sua essenza, il ruolo del forno a vuoto da laboratorio è quello di creare simultaneamente due condizioni estreme e non negoziabili: il calore intenso necessario per avviare la reazione e il vuoto spinto richiesto per rendere la reazione termodinamicamente favorevole e consentire la formazione del prodotto. È sia il reattore che il recipiente di raccolta in un unico sistema integrato.

Il forno a vuoto non è semplicemente un forno ad alta temperatura. È uno strumento di ingegneria ambientale che altera fondamentalmente la termodinamica della reazione, rendendo la riduzione carbodermica dell'ossido di magnesio fattibile a temperature gestibili, fungendo al contempo da apparecchio per la purificazione e la raccolta del prodotto finale.

I Due Pilastri: Alta Temperatura e Vuoto Spinto

Il successo del processo di riduzione carbodermica dipende interamente dalla capacità del forno di controllare con precisione due parametri fisici chiave. Questi non sono variabili indipendenti; lavorano insieme per portare avanti la reazione.

Fornire Energia di Attivazione con il Calore

La riduzione chimica dell'ossido di magnesio (MgO) con il carbonio è un processo endotermico. Richiede un apporto significativo di energia per rompere forti legami chimici.

Il forno deve riscaldare i reagenti a temperature superiori a 1350°C per fornire questa necessaria energia di attivazione e avviare la reazione a una velocità significativa.

Superare le Barriere Termodinamiche con il Vuoto

Questa è la funzione più critica del forno. A pressione atmosferica, la reazione MgO + C → Mg(g) + CO(g) richiede temperature impraticabilmente elevate. Un vuoto cambia l'intera equazione.

Riducendo la pressione all'interno del forno a un vuoto spinto (ad esempio, 40 Pa), l'equilibrio del sistema viene spostato. Secondo il principio di Le Chatelier, abbassare la pressione favorisce il lato della reazione che produce più moli di gas. Qui, favorisce fortemente la formazione di magnesio gassoso e monossido di carbonio.

Questo ambiente di vuoto riduce significativamente la temperatura di reazione richiesta, rendendo l'intero processo più efficiente dal punto di vista energetico e realizzabile in un ambiente di laboratorio. Crea inoltre un percorso chiaro e libero per il vapore di magnesio per viaggiare.

Più di un Reattore: il Forno come Sistema di Distillazione

Il design del forno ha un duplice scopo. Non serve solo a creare il prodotto, ma anche a separarlo e purificarlo nello stesso passaggio di processo.

La Zona Calda: Generazione di Vapore di Magnesio

Nel profondo del forno, un crogiolo contiene la miscela finemente macinata di ossido di magnesio e una fonte di carbonio. Questa è la "zona calda", dove l'alta temperatura e il vuoto guidano la reazione di riduzione, convertendo i reagenti solidi in vapore di magnesio.

La Zona Fredda: Condensazione e Raccolta

Il forno è progettato con superfici raffreddate, tipicamente un coperchio raffreddato ad acqua e il corpo interno del forno. Mentre il vapore di magnesio caldo sale dal crogiolo, entra in contatto con queste superfici.

Poiché la temperatura di queste superfici è ben al di sotto del punto di congelamento del magnesio, il vapore subisce una desublimazione, solidificandosi rapidamente direttamente da gas a solido di alta purezza. Questo processo separa efficientemente il magnesio puro da eventuali materiali non reagiti o impurità rimaste nel crogiolo.

Comprendere le Dipendenze Chiave

Il forno non opera in isolamento. La sua efficacia è direttamente legata ad altre parti del processo e richiede un'attenta gestione delle sue condizioni operative.

L'Importanza della Preparazione delle Materie Prime

La reazione all'interno del forno può essere solo efficiente quanto i materiali immessi. Il pre-trattamento dei reagenti, spesso mediante macinazione a sfere ad alta energia, è una fase preparatoria critica.

Questo processo di macinazione aumenta notevolmente la superficie e garantisce un contatto intimo tra le particelle di ossido di magnesio e di carbonio, che è fondamentale per una reazione rapida e completa una volta all'interno del forno.

Il Rischio di Contaminazione

Mantenere l'integrità del vuoto è fondamentale. Qualsiasi perdita che consenta all'aria (in particolare ossigeno o azoto) di entrare nella camera può essere catastrofica per il processo.

L'ossigeno ri-ossiderà istantaneamente il prezioso vapore di magnesio, riconvertendolo in ossido di magnesio e distruggendo la resa del prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Il funzionamento preciso del forno a vuoto dipende dal risultato desiderato dell'esperimento o della produzione.

- Se il tuo obiettivo principale è massimizzare la resa: Dai priorità al mantenimento del vuoto più profondo e stabile possibile per guidare continuamente l'equilibrio della reazione verso i prodotti.

- Se il tuo obiettivo principale è ottenere un'alta purezza: Controlla attentamente il gradiente di temperatura tra il crogiolo (zona calda) e le superfici di condensazione (zona fredda) per gestire la velocità di desublimazione.

- Se il tuo obiettivo principale è la ricerca fondamentale: Utilizza controlli precisi per temperatura, pressione e qualsiasi flusso di gas inerte per studiare sistematicamente i comportamenti di evaporazione e condensazione in diverse condizioni.

In definitiva, il forno a vuoto è lo strumento indispensabile che manipola i principi fondamentali della fisica e della chimica per produrre magnesio attraverso questo metodo avanzato.

Tabella Riassuntiva:

| Funzione del Forno | Parametro Chiave | Scopo |

|---|---|---|

| Motore della Reazione | Alta Temperatura (>1350°C) | Fornisce energia di attivazione per la reazione di riduzione endotermica. |

| Spostatore di Equilibrio | Vuoto Spinto (~40 Pa) | Abbassa la temperatura richiesta favorendo la formazione di vapore di magnesio. |

| Collettore di Prodotto | Zona di Condensazione Raffreddata | Purifica il magnesio tramite desublimazione da vapore a solido. |

Pronto a Ottenere un Controllo Preciso nei Tuoi Processi ad Alta Temperatura?

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, inclusi forni a vuoto da laboratorio specializzati ideali per applicazioni esigenti come la riduzione carbodermica. Tutti i nostri sistemi sono personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo laboratorio e garantire risultati di alta purezza.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura