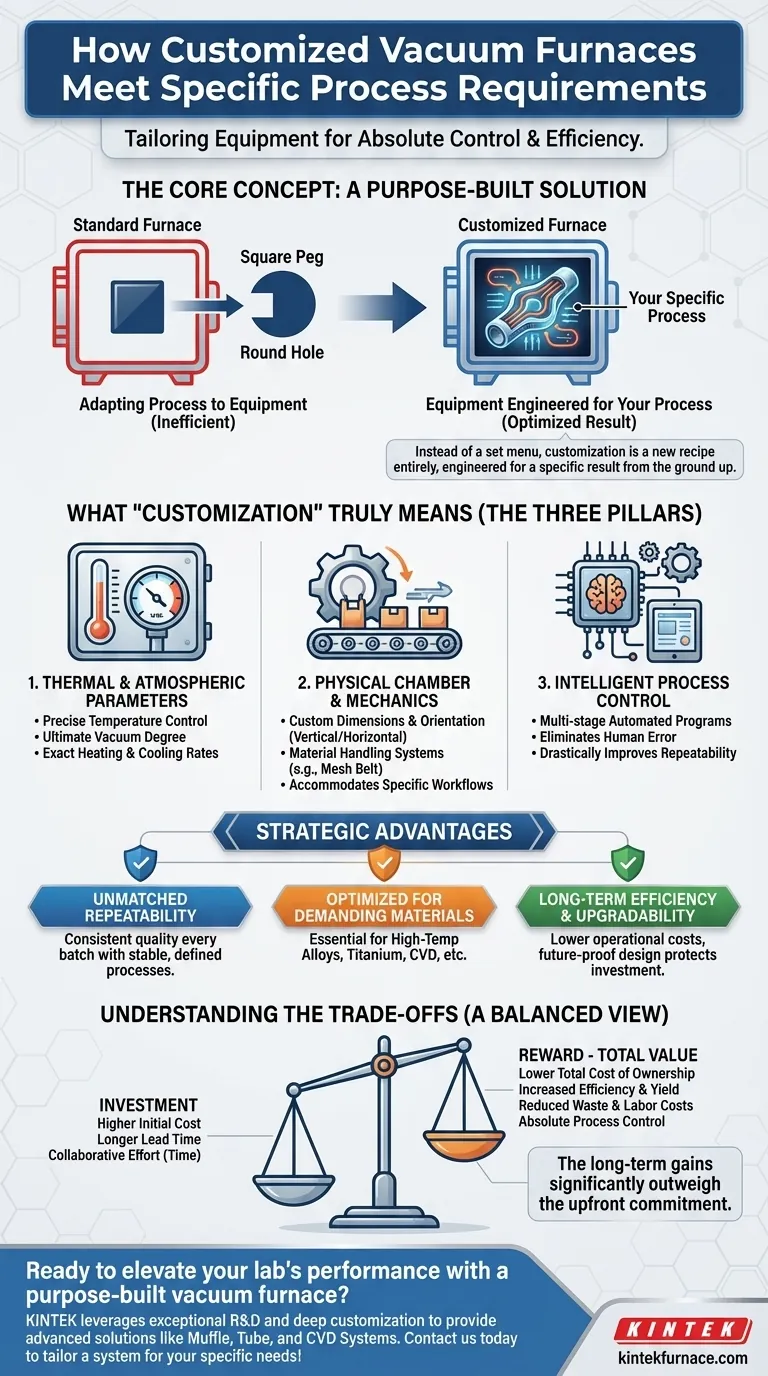

In sintesi, un forno a vuoto personalizzato soddisfa requisiti di processo specifici adattando i suoi parametri operativi fondamentali e il design fisico alla tua esatta applicazione. Invece di adattare il tuo processo a un'apparecchiatura standard, l'apparecchiatura viene progettata da zero per ottimizzare il tuo materiale specifico, la geometria del pezzo e il risultato desiderato.

Il vero valore di un forno a vuoto personalizzato non è solo il raggiungimento di specifiche uniche. Si tratta di creare un sistema costruito su misura che si integri perfettamente con i tuoi obiettivi di produzione, garantendo la massima efficienza, ripetibilità e qualità del prodotto finale.

Oltre la scheda tecnica: cosa significa veramente "personalizzazione"

I forni standard offrono un menù fisso di opzioni. La personalizzazione consiste nel creare una ricetta completamente nuova, progettata per un risultato specifico. Ciò implica la rivalutazione del forno a partire dai suoi componenti fondamentali.

Adattare i parametri termici e atmosferici fondamentali

La personalizzazione più critica riguarda l'ambiente di processo stesso. Ciò include la definizione della temperatura di riscaldamento, del grado di vuoto finale e delle precise velocità di riscaldamento e raffreddamento.

Il controllo di queste variabili con alta precisione è essenziale per ottenere le proprietà del materiale desiderate, sia che tu stia brasando, sinterizzando o eseguendo un'altra forma di trattamento termico.

Adattamento della camera fisica e della meccanica

Un forno deve ospitare fisicamente i tuoi pezzi e il tuo flusso di lavoro. La personalizzazione qui può riguardare le dimensioni interne del forno, l'orientamento (verticale o orizzontale) e i sistemi di movimentazione dei materiali.

Ad esempio, un sistema può essere progettato con una trasmissione a nastro in rete di acciaio inossidabile e una regolazione della velocità a frequenza variabile per garantire una lavorazione fluida e continua di molti piccoli pezzi.

Integrazione del controllo intelligente del processo

I moderni forni personalizzati si basano su sofisticate automazioni. Un sistema può essere costruito con un sistema di controllo della temperatura a programma intelligente multistadio per gestire automaticamente i cicli di riscaldamento, mantenimento e raffreddamento.

Questo elimina il potenziale di errore umano, migliora drasticamente la ripetibilità del processo e riduce la necessità di una supervisione costante dell'operatore, abbassando direttamente i costi operativi.

Il vantaggio strategico di un sistema costruito su misura

Optare per una soluzione personalizzata è un investimento nel controllo di processo. I vantaggi si estendono ben oltre il semplice soddisfare un requisito unico di temperatura o vuoto.

Raggiungere una ripetibilità di processo senza pari

Progettando i controlli, gli elementi riscaldanti e il sistema del vuoto attorno a un singolo processo ben definito, si ottiene una stabilità e una ripetibilità senza pari. Ciò garantisce che ogni lotto soddisfi esattamente lo stesso standard di qualità.

Ottimizzazione per materiali e applicazioni esigenti

La personalizzazione è spesso essenziale per materiali avanzati come leghe ad alta temperatura, acciaio inossidabile e leghe di titanio. È anche fondamentale per processi specializzati come la deposizione chimica da fase vapore (CVD), dove un sistema standard potrebbe non essere sufficiente.

Ingegneri esperti collaborano con te per garantire che il design finale soddisfi le sfide uniche poste dalla tua specifica applicazione.

Progettazione per efficienza a lungo termine e aggiornabilità

Un forno personalizzato ben progettato è costruito pensando all'intero ciclo di vita. Sono progettati per una facile manutenzione e possono essere concepiti tenendo conto di futuri aggiornamenti.

Questo approccio lungimirante garantisce che l'apparecchiatura possa evolvere con le tue esigenze di produzione, proteggendo il tuo investimento iniziale.

Comprendere i compromessi

Un forno personalizzato è una soluzione potente, ma richiede una chiara comprensione degli impegni associati. Non è un acquisto "pronto all'uso" ma un progetto di ingegneria collaborativa.

L'importanza di una partnership collaborativa

Il successo dipende da una stretta collaborazione con il produttore del forno. Tu fornisci l'esperienza di processo; loro forniscono l'esperienza di ingegneria dell'apparecchiatura. Questa partnership richiede un significativo investimento di tempo per la consultazione e la definizione delle specifiche.

Il produttore fornisce tipicamente un supporto completo, inclusi installazione, messa in servizio e formazione degli operatori per garantire che il sistema sia utilizzato in modo efficiente.

Investimento iniziale vs. costo totale di proprietà

Il costo di capitale iniziale di un forno personalizzato sarà più elevato rispetto a un modello standard. Tuttavia, questo costo deve essere bilanciato con i guadagni a lungo termine derivanti da maggiore efficienza, riduzione degli sprechi, minori costi di manodopera e maggiore resa del prodotto.

Tempi di consegna e blocco delle specifiche

Un sistema ingegnerizzato su misura ha naturalmente tempi di consegna più lunghi rispetto a un prodotto standard. Inoltre, una volta finalizzati i parametri di progettazione principali e avviata la produzione, modifiche importanti diventano difficili e costose.

Fare la scelta giusta per il tuo obiettivo

La decisione di scegliere un forno standard o personalizzato dovrebbe essere guidata dal tuo obiettivo primario.

- Se il tuo obiettivo primario è la R&S sperimentale: Un forno personalizzato può essere costruito per soddisfare le specifiche atipiche e i parametri estremi necessari per esplorare nuovi processi.

- Se il tuo obiettivo primario è la produzione ad alto volume e ad alta resa: Un sistema personalizzato e automatizzato progettato per il tuo pezzo e processo specifico fornirà la migliore efficienza e ripetibilità a lungo termine.

- Se il tuo obiettivo primario è la lavorazione di materiali impegnativi o avanzati: La personalizzazione dei controlli termici e atmosferici è spesso l'unico modo per ottenere in modo affidabile le proprietà del materiale richieste.

In definitiva, la scelta di un forno a vuoto personalizzato è un investimento nel controllo assoluto dei tuoi processi di produzione più critici.

Tabella riassuntiva:

| Aspetto della personalizzazione | Caratteristiche chiave | Benefici |

|---|---|---|

| Parametri termici e atmosferici | Controllo preciso della temperatura, grado di vuoto finale, velocità di riscaldamento/raffreddamento | Raggiunge le proprietà del materiale desiderate, migliora il controllo del processo |

| Camera fisica e meccanica | Dimensioni personalizzate, orientamento (verticale/orizzontale), sistemi di movimentazione materiali | Accoglie parti e flussi di lavoro specifici, migliora la produttività |

| Controllo intelligente del processo | Automazione a programma multistadio, riduzione degli errori | Aumenta la ripetibilità, riduce i costi operativi, riduce l'errore umano |

| Vantaggi strategici | Ripetibilità senza pari, ottimizzazione per materiali avanzati, efficienza a lungo termine | Garantisce un'alta qualità del prodotto, supporta applicazioni esigenti, protegge l'investimento |

Pronto a migliorare le prestazioni del tuo laboratorio con un forno a vuoto costruito su misura? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che i tuoi requisiti sperimentali unici siano soddisfatti con precisione, offrendo massima efficienza, ripetibilità e qualità. Contattaci oggi stesso per discutere come possiamo personalizzare un sistema per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo