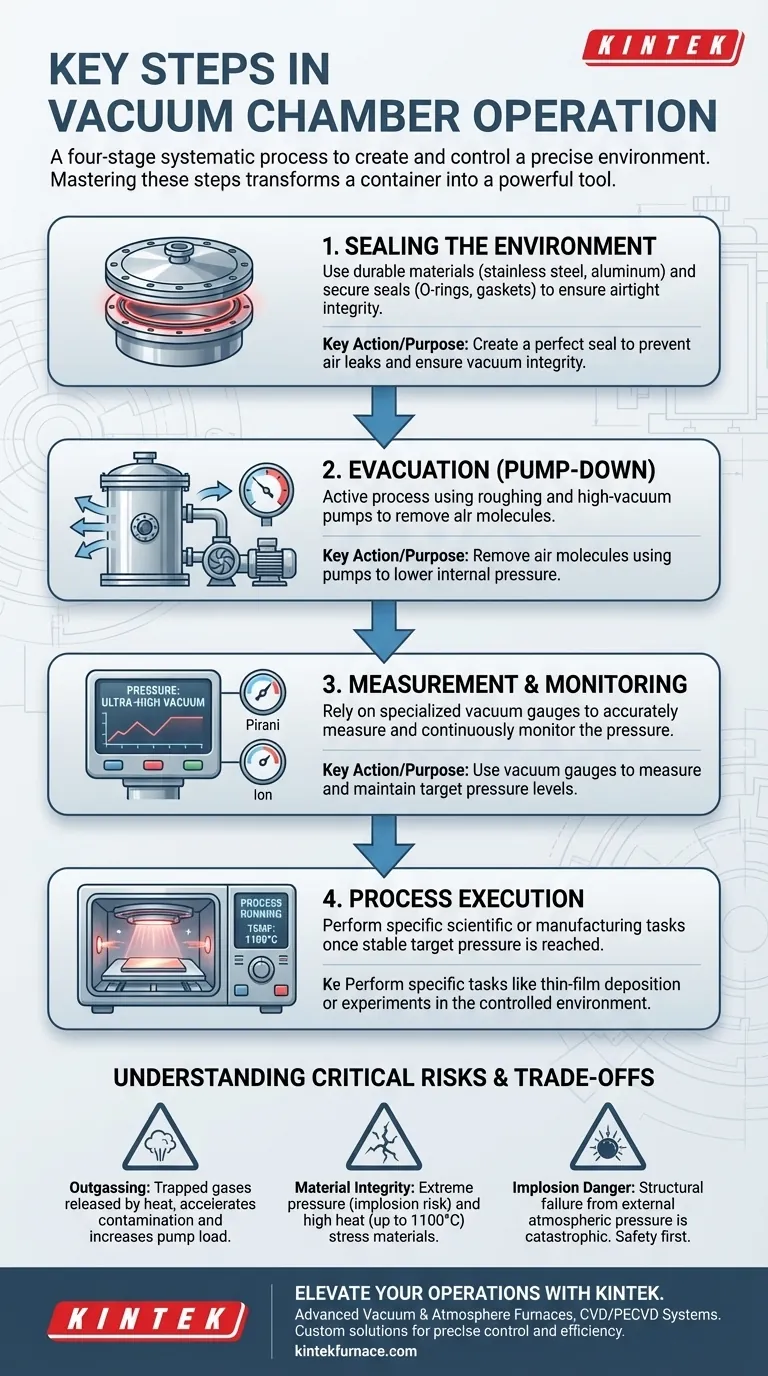

Fondamentalmente, l'operazione di una camera a vuoto è un processo a quattro fasi. Inizia con la creazione di una sigillatura perfetta, seguita dall'uso di pompe per rimuovere l'aria e abbassare la pressione interna. Questa pressione viene costantemente monitorata con manometri fino al raggiungimento di un livello target, a quel punto il processo scientifico o di produzione desiderato può essere eseguito all'interno dell'ambiente controllato.

L'obiettivo di operare una camera a vuoto non è semplicemente rimuovere l'aria, ma ottenere un controllo preciso e stabile su un ambiente. Padroneggiare questo processo richiede la comprensione che si tratta di un sistema in cui la camera, le pompe e i manometri lavorano insieme per creare le condizioni necessarie per la tua specifica applicazione.

I Quattro Pilastri dell'Operazione Sotto Vuoto

L'operazione di un sistema a vuoto è un processo sistematico. Ogni fase si basa sulla precedente, e un fallimento in un passaggio impedirà il successo negli altri.

Passaggio 1: Sigillare l'Ambiente

Prima che si possa ottenere qualsiasi vuoto, è necessario avere una camera perfettamente sigillata. Questa è la base di tutta l'operazione.

La camera stessa deve essere costruita con materiali durevoli a bassa degassificazione come acciaio inossidabile o alluminio. L'integrità delle sue saldature e superfici è fondamentale.

Tutti i punti di ingresso, come porte e passaggi, si basano su guarnizioni (come O-ring o guarnizioni in rame) per impedire all'aria atmosferica di entrare. Queste devono essere pulite, delle dimensioni corrette e prive di qualsiasi danno.

Passaggio 2: Evacuazione (Il Pompaggio)

L'evacuazione è il processo attivo di rimozione delle molecole d'aria dalla camera sigillata per abbassare la pressione.

Questo si realizza con pompe da vuoto. Spesso, un sistema utilizza un approccio a due stadi: una pompa di pre-vuoto rimuove la maggior parte dell'aria per raggiungere un vuoto basso, e poi una pompa ad alto vuoto (come una turbomolecolare o una pompa a diffusione) subentra per raggiungere pressioni molto più basse.

Il tempo necessario per il pompaggio dipende dal volume della camera, dalla velocità della pompa e da eventuali perdite o degassamento presenti nel sistema.

Passaggio 3: Misurazione e Monitoraggio

Non si può vedere il vuoto, quindi è necessario affidarsi a strumenti per misurarlo con precisione.

I manometri da vuoto sono sensori specializzati che misurano la pressione all'interno della camera. Diversi tipi di manometri sono richiesti per diversi intervalli di pressione.

Ad esempio, un manometro Pirani è efficace per misurare livelli di vuoto grossolano, mentre un manometro a ionizzazione è necessario per misurare il vuoto alto e ultra-alto. Il monitoraggio continuo conferma che hai raggiunto e stai mantenendo la pressione target.

Passaggio 4: Esecuzione del Processo

Una volta che l'ambiente sotto vuoto è stabile alla pressione desiderata, il lavoro effettivo può iniziare.

Questa è la fase specifica dell'applicazione, che potrebbe essere qualsiasi cosa, da un esperimento di fisica o test di materiali a un processo industriale come la deposizione di film sottili o la saldatura a fascio di elettroni.

Durante questa fase, potresti anche controllare altre variabili come la temperatura o introdurre gas di processo specifici in modo altamente controllato.

Comprendere i Rischi Critici e i Compromessi

Una camera a vuoto non è un semplice contenitore; è un sistema attivo con sfide intrinseche, specialmente quando si eseguono processi avanzati come il riscaldamento ad alta temperatura.

La Sfida del Degassamento

Il degassamento è il rilascio di gas o vapori intrappolati dalle superfici interne della camera e di qualsiasi oggetto posto al suo interno. Questo processo è accelerato dal calore.

Queste molecole rilasciate aumentano il carico di gas, rendendo più difficile per le pompe abbassare la pressione. Il degassamento può anche contaminare il processo che stai cercando di eseguire.

Integrità del Materiale Sotto Stress

La forza su una camera a vuoto è immensa. Un vuoto non "risucchia"; piuttosto, la pressione atmosferica esterna (circa 14,7 libbre per pollice quadrato a livello del mare) spinge verso l'interno su ogni superficie.

Quando si aggiunge calore estremo, come in un processo a 1100°C, devono essere scelti materiali che possano resistere sia al differenziale di pressione che all'alta temperatura senza deformarsi, degradarsi o degassare eccessivamente. Spesso sono necessari materiali come quarzo, ceramiche e leghe di acciaio specifiche.

Il Pericolo di Implosione

Un cedimento strutturale in una camera a vuoto non è un'esplosione; è un'implosione. Se un oblò, una parete o una guarnizione cede, la pressione atmosferica esterna farà sì che la camera collassi violentemente e catastroficamente.

Questo è un significativo pericolo per la sicurezza. Assicurati sempre che la tua camera sia classificata per il livello di vuoto previsto e che eventuali modifiche siano professionalmente progettate e validate.

Come Applicare Questo al Tuo Obiettivo

Il tuo focus operativo cambierà a seconda del tuo obiettivo specifico.

- Se il tuo obiettivo principale è la sperimentazione di base: Dai priorità al raggiungimento di un vuoto stabile assicurandoti che la tua camera e le guarnizioni siano pulite e prive di perdite.

- Se il tuo obiettivo principale è la produzione ad alta purezza: La tua principale preoccupazione sarà minimizzare la contaminazione selezionando materiali a bassa degassificazione ed eseguendo un "bake-out" per eliminare le molecole volatili prima dell'inizio del tuo processo.

- Se il tuo obiettivo principale è un processo ad alta temperatura: La sicurezza e l'integrità del materiale sono fondamentali; devi verificare che ogni componente della tua camera possa resistere allo stress combinato del vuoto e del calore estremo.

Padroneggiare questi passaggi operativi trasforma una semplice scatola in uno strumento potente per manipolare l'ambiente fisico.

Tabella Riepilogativa:

| Passaggio | Azione Chiave | Scopo |

|---|---|---|

| 1 | Sigillare l'Ambiente | Creare una sigillatura perfetta per prevenire perdite d'aria e garantire l'integrità del vuoto. |

| 2 | Evacuazione (Pompaggio) | Rimuovere le molecole d'aria usando le pompe per abbassare la pressione interna. |

| 3 | Misurazione e Monitoraggio | Utilizzare manometri da vuoto per misurare e mantenere i livelli di pressione target. |

| 4 | Esecuzione del Processo | Eseguire compiti specifici come la deposizione di film sottili o esperimenti nell'ambiente controllato. |

Pronto a elevare le tue operazioni con la camera a vuoto? Presso KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi Forni Sotto Vuoto e Atmosfera e Sistemi CVD/PECVD. Sfruttando un'eccezionale R&D e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo controllo preciso, sicurezza ed efficienza per il tuo laboratorio. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi