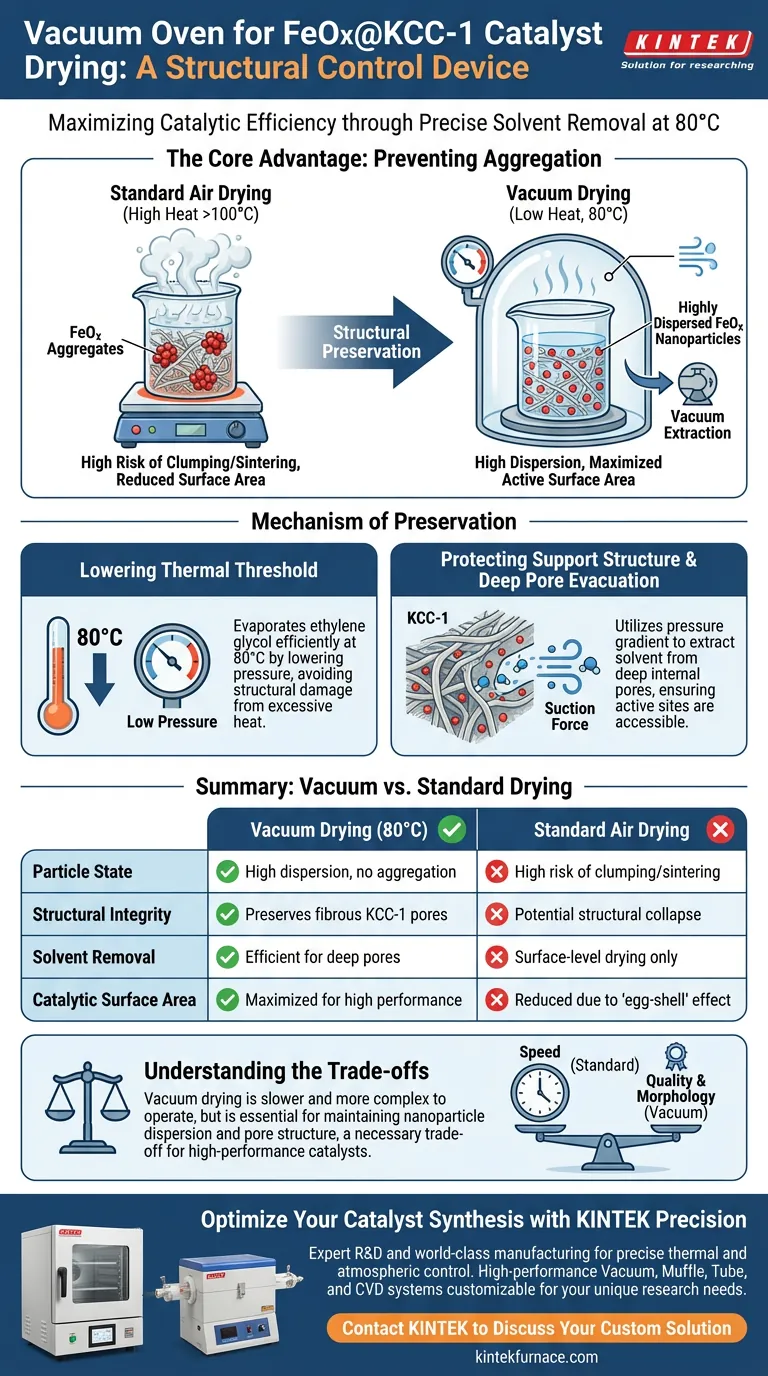

Il motivo principale per cui si utilizza un forno sotto vuoto in questo processo è facilitare l'evaporazione completa del solvente glicole etilenico a una temperatura controllata di 80 °C. Abbassando la pressione atmosferica, il forno consente al solvente di evaporare in modo efficiente senza richiedere un calore eccessivo che altrimenti danneggerebbe la struttura del catalizzatore.

Il vantaggio principale dell'essiccazione sotto vuoto è la prevenzione dell'aggregazione delle nanoparticelle. Rimuovendo i solventi a temperature più basse, il processo blocca le particelle di ossido di ferro (FeOx) in uno stato altamente disperso sul supporto KCC-1, massimizzando l'area superficiale attiva disponibile per la catalisi.

Il Meccanismo di Conservazione delle Particelle

Abbassamento della Soglia Termica

I metodi di essiccazione standard richiedono spesso alte temperature per superare il punto di ebollizione di solventi come il glicole etilenico.

Prevenzione dell'Aggregazione dei Componenti

Il rischio principale durante la fase di essiccazione è l'aggregazione, in cui le particelle attive si agglomerano. Secondo i dati tecnici principali, l'essiccazione ad aria standard a temperature più elevate induce il movimento e il raggruppamento dei componenti attivi. L'ambiente sottovuoto attenua questo problema consentendo al materiale di asciugarsi efficacemente a 80 °C, garantendo che le nanoparticelle di FeOx rimangano separate e distinte.

Protezione della Struttura del Supporto

Evacuazione dai Porii Profondi

KCC-1 è un supporto di silice noto per la sua struttura fibrosa ad alta superficie. L'essiccazione sotto vuoto utilizza un gradiente di pressione per estrarre le molecole di solvente dai porii interni profondi del supporto. Ciò garantisce che i siti attivi all'interno della struttura del catalizzatore siano privi di solvente e accessibili per la reazione.

Mantenimento di un'Elevata Dispersione

L'efficienza di un catalizzatore è direttamente legata a quanto bene il materiale attivo è distribuito. Prevenendo il sinterizzazione termica o l'agglomerazione delle particelle, il processo sottovuoto garantisce un rivestimento di FeOx altamente disperso. Questa elevata dispersione è fondamentale per le prestazioni catalitiche finali del materiale.

Comprensione dei Compromessi

Velocità di Essiccazione vs. Qualità Strutturale

Sebbene l'essiccazione sotto vuoto preservi la morfologia, non è sempre il metodo più veloce. Come notato negli studi comparativi sull'essiccazione, le velocità di essiccazione sotto vuoto possono essere inferiori rispetto ai rapidi metodi di essiccazione convettiva. Tuttavia, i metodi rapidi portano spesso a distribuzioni disomogenee a "guscio d'uovo" o al collasso strutturale, rendendo il processo sottovuoto più lento un compromesso necessario per la qualità.

Complessità Operativa

L'essiccazione sotto vuoto richiede il mantenimento di un sistema sigillato e l'utilizzo di una pompa per vuoto. Ciò aggiunge un livello di complessità operativa rispetto a un forno da laboratorio standard. Tuttavia, per i nanomateriali in cui la struttura dei porii e la dimensione delle particelle sono fondamentali, questa complessità è un costo di produzione necessario.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questo protocollo di essiccazione è in linea con i tuoi specifici requisiti di sintesi, considera quanto segue:

- Se il tuo obiettivo principale è l'Efficienza Catalitica: Dai priorità all'essiccazione sotto vuoto per garantire la massima dispersione delle nanoparticelle e la più alta area superficiale attiva possibile.

- Se il tuo obiettivo principale è la Velocità del Processo: Potresti considerare l'essiccazione convettiva standard, ma devi accettare l'alto rischio di aggregazione delle particelle e di prestazioni ridotte.

In definitiva, il forno sotto vuoto non è solo uno strumento di essiccazione; è un dispositivo di controllo strutturale che garantisce l'integrità microscopica del tuo catalizzatore FeOx@KCC-1.

Tabella Riassuntiva:

| Caratteristica | Essiccazione sotto vuoto (80 °C) | Essiccazione ad aria standard |

|---|---|---|

| Stato delle Particelle | Alta dispersione, nessuna aggregazione | Alto rischio di agglomerazione/sinterizzazione |

| Integrità Strutturale | Preserva i porii fibrosi del KCC-1 | Potenziale collasso strutturale |

| Rimozione del Solvente | Efficiente per porii profondi | Solo essiccazione superficiale |

| Area Superficiale Catalitica | Massimizzata per alte prestazioni | Ridotta a causa dell'effetto "guscio d'uovo" |

| Meccanismo | Evaporazione per gradiente di pressione | Evaporazione termica ad alto calore |

Ottimizza la Sintesi del Tuo Catalizzatore con KINTEK Precision

Il controllo strutturale preciso è la differenza tra un catalizzatore fallimentare e una svolta ad alte prestazioni. In KINTEK, comprendiamo che il mantenimento della dispersione delle nanoparticelle in materiali come FeOx@KCC-1 richiede condizioni termiche e atmosferiche precise.

Supportato da R&D esperto e produzione di livello mondiale, KINTEK fornisce sistemi Vacuum, Muffle, Tube e CVD ad alte prestazioni progettati per proteggere i tuoi campioni più delicati. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione, garantendo che i tuoi siti attivi rimangano accessibili e le tue strutture di supporto intatte.

Pronto a migliorare le capacità di essiccazione e riscaldamento del tuo laboratorio? Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata

Guida Visiva

Riferimenti

- Guobo Li, Honggen Peng. Unraveling FeOx Nanoparticles Confined on Fibrous Mesoporous Silica Catalyst Construction and CO Catalytic Oxidation Performance. DOI: 10.3390/catal14010063

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il ruolo principale di un forno di ricottura sotto vuoto? Ottimizzare la microstruttura e la conducibilità dell'AlSi10Mg LPBF

- Come differiscono le proprietà di raffreddamento dell'argon e dell'azoto nei forni sottovuoto? Confronta velocità, sicurezza e idoneità dei materiali

- Come fa un forno di essiccazione sottovuoto a garantire un incapsulamento efficiente? Padroneggiare l'impregnazione sottovuoto per materiali a cambiamento di fase

- Qual è il valore dei forni fusori su scala di laboratorio nella ricerca di elementi microleganti per l'acciaio a medio tenore di manganese?

- In che modo i forni a vuoto contribuiscono alla preparazione di nuovi materiali? Sbloccare purezza e precisione nella sintesi

- Perché la rimozione dell'ossigeno è importante in un forno a vuoto? Prevenire l'ossidazione per una qualità superiore del metallo

- Quali sono le funzioni principali di un forno di carbocementazione sottovuoto? Ottieni un Trattamento Termico Superiore con Precisione

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni a vuoto da laboratorio e come funzionano? Ottimizza i tuoi processi ad alta temperatura