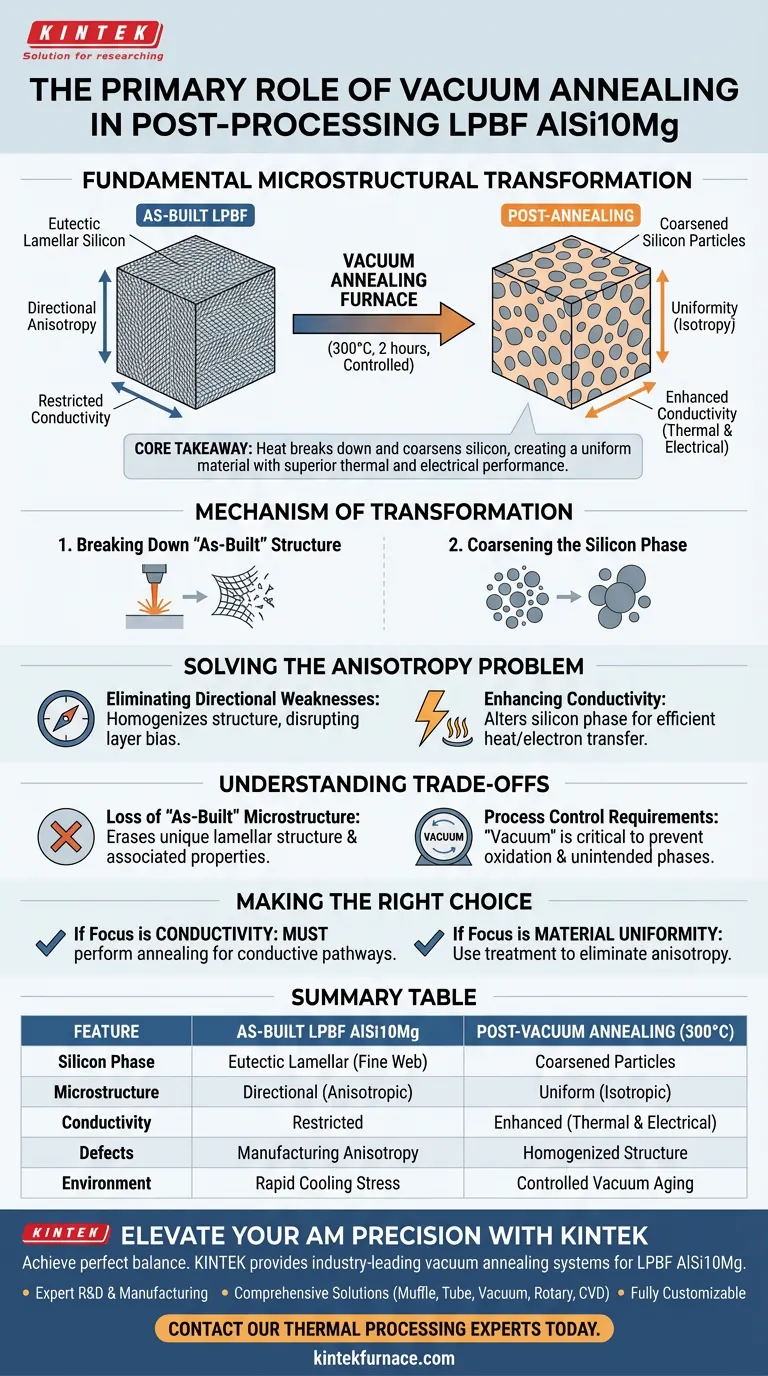

Il ruolo principale di un forno di ricottura sotto vuoto nella post-elaborazione dell'AlSi10Mg è quello di trasformare fondamentalmente la microstruttura della lega, mirando specificamente alla fase di silicio. Sottoponendo il materiale a un ambiente ad alta temperatura controllata (tipicamente 300°C per 2 ore), il forno guida la ridistribuzione del silicio in particelle più grossolane, che elimina i difetti direzionali di produzione e migliora la conducibilità.

Concetto chiave La struttura LPBF "as-built" soffre di direzionalità interna (anisotropia) e conducibilità limitata. La ricottura sotto vuoto corregge questo problema utilizzando il calore per scomporre e grossolanizzare la microstruttura del silicio, ottenendo un materiale uniforme con prestazioni termiche ed elettriche superiori.

Il Meccanismo di Trasformazione Microstrutturale

Scomposizione della Struttura "As-Built"

Subito dopo il processo di fusione laser a letto di polvere (LPBF), l'AlSi10Mg presenta una specifica microstruttura di silicio "eutettica lamellare".

Questa struttura iniziale è un sottoprodotto dei rapidi tassi di raffreddamento intrinseci alla stampa laser.

Il forno di ricottura sotto vuoto fornisce l'energia termica necessaria per destabilizzare questa struttura, facendo sì che la fase di silicio si separi dalla sua forma lamellare.

Grossolanizzazione della Fase di Silicio

Una volta destabilizzata la struttura iniziale, il silicio non scompare semplicemente; si riorganizza.

In condizioni di trattamento termico di circa 300°C per 2 ore, il silicio si ridistribuisce e si aggrega.

Ciò si traduce nella formazione di particelle di silicio più grossolane e distinte, che sostituiscono le reti fini e interconnesse presenti nella parte stampata.

Risoluzione del Problema dell'Anisotropia

Eliminazione delle Debolezze Direzionali

Una delle sfide profonde dell'LPBF è l'"anisotropia di produzione", dove le proprietà del materiale variano a seconda della direzione in cui vengono misurate.

Ciò è causato dalla natura strato per strato del processo di stampa e dall'orientamento dei grani risultante.

La grossolanizzazione delle particelle di silicio durante la ricottura interrompe questo bias direzionale, omogeneizzando efficacemente la struttura del materiale.

Miglioramento della Conducibilità

La trasformazione in particelle di silicio più grossolane fa più che bilanciare meccanicamente il materiale.

Migliora significativamente sia la conducibilità termica che quella elettrica.

Alterando la connettività e la forma della fase di silicio, il materiale consente un trasferimento più efficiente di calore ed elettroni rispetto allo stato "as-built".

Comprensione dei Compromessi

Perdita della Microstruttura "As-Built"

È importante riconoscere che questo processo è distruttivo per la struttura reticolare stampata iniziale.

Mentre si ottiene isotropia e conducibilità, si sta effettivamente cancellando l'unica struttura eutettica lamellare creata dal laser.

Ciò significa che le proprietà del materiale (come durezza o resistenza allo snervamento) associate a quella struttura fine e rapidamente raffreddata saranno alterate permanentemente.

Requisiti di Controllo del Processo

Sebbene il risultato sia benefico, il processo richiede un controllo ambientale preciso.

Come visto in altre leghe sensibili (come titanio o Sm-Co-Fe), deviazioni di temperatura o atmosfera possono portare a cambiamenti di fase indesiderati o ossidazione.

Pertanto, l'aspetto "sottovuoto" è fondamentale per garantire che la trasformazione avvenga puramente tramite invecchiamento termico senza introdurre contaminanti atmosferici.

Fare la Scelta Giusta per il Tuo Progetto

Per determinare se questo specifico programma di ricottura sotto vuoto è adatto alle tue parti in AlSi10Mg, considera i tuoi requisiti di prestazione:

- Se il tuo focus principale è la conducibilità termica o elettrica: devi eseguire questo passaggio di ricottura per grossolanizzare la fase di silicio e aprire percorsi conduttivi.

- Se il tuo focus principale è l'uniformità del materiale: utilizza questo trattamento per eliminare l'anisotropia di produzione intrinseca al processo di stampa.

Riepilogo: La ricottura sotto vuoto trasforma l'AlSi10Mg da un componente stampato con bias direzionale a un materiale uniforme e altamente conduttivo, ristrutturando fisicamente la sua fase di silicio.

Tabella Riassuntiva:

| Caratteristica | AlSi10Mg LPBF As-Built | Post-Ricottura Sotto Vuoto (300°C) |

|---|---|---|

| Fase di Silicio | Eutettica Lamellare (Rete Fine) | Particelle Grossolanizzate |

| Microstruttura | Direzionale (Anisotropa) | Uniforme (Isotropa) |

| Conducibilità | Limitata | Migliorata (Termica ed Elettrica) |

| Difetti | Anisotropia di Produzione | Struttura Omogeneizzata |

| Ambiente | Stress da Raffreddamento Rapido | Invecchiamento Sotto Vuoto Controllato |

Eleva la Precisione della Tua Produzione Additiva con KINTEK

Ottenere il perfetto equilibrio tra conducibilità e uniformità strutturale nell'AlSi10Mg LPBF richiede un controllo termico senza compromessi. KINTEK fornisce sistemi di ricottura sotto vuoto leader del settore, progettati per eliminare l'anisotropia e ottimizzare le proprietà del tuo materiale.

Perché Scegliere KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: I nostri sistemi sono ingegnerizzati per le rigorose esigenze della post-elaborazione di leghe sensibili.

- Soluzioni Complete: Dai forni a muffola e tubolari ai sistemi specializzati sottovuoto, rotativi e CVD.

- Completamente Personalizzabili: Adattiamo forni da laboratorio ad alta temperatura alle tue specifiche metallurgiche uniche.

Non lasciare che i difetti di produzione compromettano i tuoi componenti. Contatta oggi i nostri esperti di trattamento termico per scoprire come i nostri sistemi di forni ad alte prestazioni possono raffinare il tuo flusso di produzione.

Guida Visiva

Riferimenti

- Martin Sarap, Toomas Vaimann. Electrical and Thermal Anisotropy in Additively Manufactured AlSi10Mg and Fe-Si Samples. DOI: 10.3390/machines13010001

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione ad alto vuoto per le leghe Cu-10Al-4Ni-4.8Fe? Sblocca densità e purezza superiori

- Quali processi di tempra possono essere realizzati con un forno per trattamento termico sottovuoto? Sblocca Precisione e Purezza per Risultati Superiori

- In che modo la velocità di raffreddamento influisce sul processo di sinterizzazione sotto vuoto? Ottimizzare le proprietà dei materiali e prevenire i difetti

- Come funziona un forno a vuoto? Ottieni una lavorazione termica pura e priva di contaminazioni

- Come vengono applicati i forni a vuoto nell'industria dei semiconduttori? Essenziali per la produzione di chip ad alta purezza

- Perché è necessario un trattamento termico di lunga durata in un forno UHV per l'intercalazione del gallio? Ottenere la purezza del materiale

- Perché sono necessarie ripetute operazioni di ribaltamento e rifusione nei forni ad arco sotto vuoto? Ottenere lingotti di leghe refrattarie uniformi

- Perché viene utilizzato un forno di essiccazione sottovuoto per la polvere di Al2O3/PTFE? Prevenire difetti e garantire la densità del composito