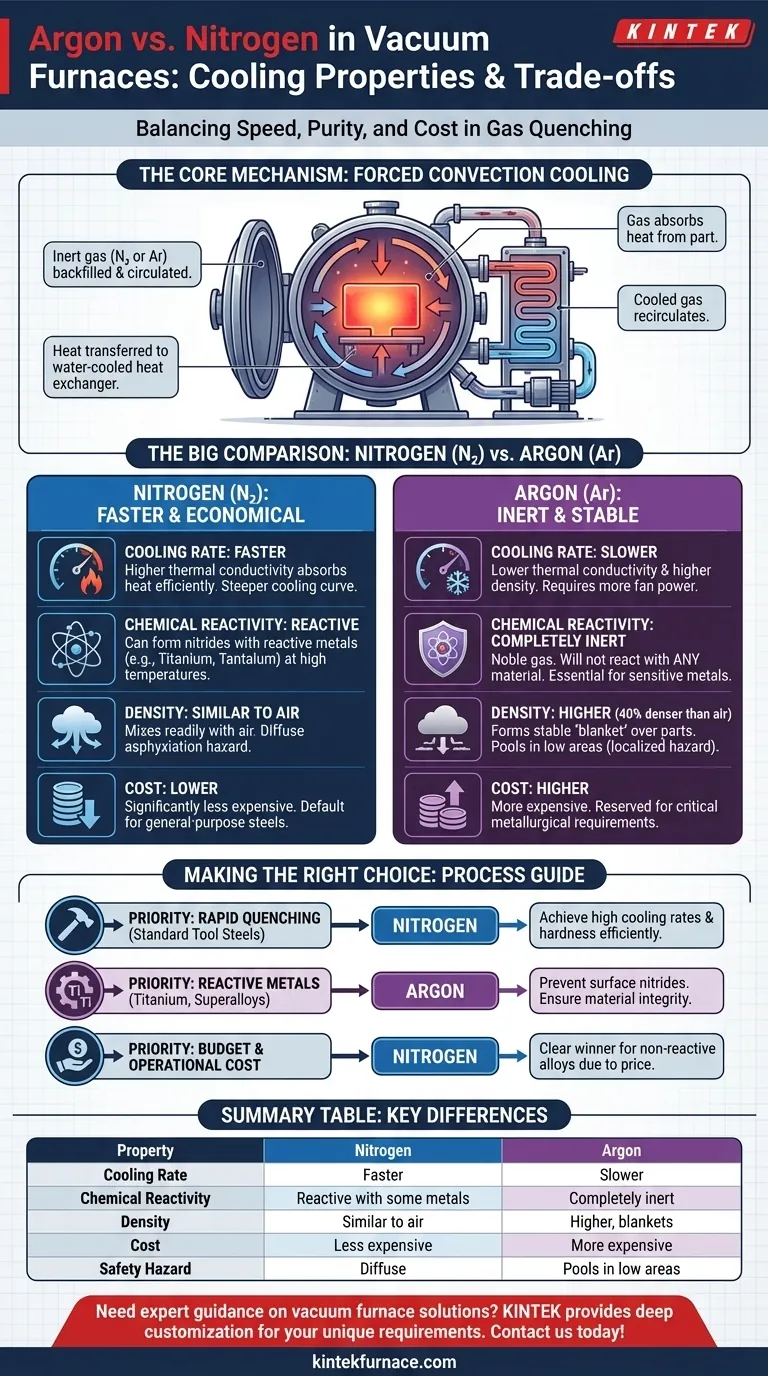

In un confronto diretto, l'azoto fornisce un tasso di raffreddamento più rapido nei forni sottovuoto rispetto all'argon. Ciò è dovuto principalmente al fatto che l'azoto ha una migliore conducibilità termica, consentendogli di assorbire e trasferire il calore lontano dal pezzo in lavorazione in modo più efficiente. Tuttavia, la scelta non riguarda semplicemente la velocità; comporta compromessi critici nella compatibilità del processo, nell'integrità del materiale e nella sicurezza operativa.

Sebbene l'azoto sia l'agente refrigerante più efficiente, l'inerzia completa dell'argon e la sua maggiore densità lo rendono essenziale per i materiali sensibili. La vostra scelta dipende dal fatto che la vostra priorità sia massimizzare la velocità di raffreddamento o garantire la purezza chimica e le proprietà finali del vostro pezzo.

La fisica del raffreddamento del forno: perché la scelta del gas è importante

Per comprendere la differenza, dobbiamo prima esaminare il meccanismo di tempra a gas in un forno sottovuoto. Il processo si basa sulla convezione forzata per rimuovere il calore dal pezzo.

Il meccanismo principale: trasferimento di calore convettivo

Una volta completato il ciclo di riscaldamento, la camera sottovuoto viene riempita con un gas inerte come azoto o argon fino a una pressione positiva, spesso il doppio della pressione atmosferica o più.

Una potente ventola fa circolare questo gas ad alta velocità. Il gas assorbe il calore dal pezzo caldo, lo trasporta a uno scambiatore di calore (tipicamente raffreddato ad acqua) e quindi lo ricircola nella zona calda per assorbire altro calore.

Azoto: l'agente refrigerante più veloce

L'azoto è il gas superiore per il raffreddamento rapido. La sua struttura molecolare gli conferisce un calore specifico e una conducibilità termica maggiori rispetto all'argon.

Ciò significa che per ogni metro cubo di gas circolante, l'azoto può assorbire e trasportare via più energia termica dal pezzo di quanto possa fare l'argon. Ciò si traduce in una curva di raffreddamento più ripida e cicli più brevi.

Argon: l'agente più lento e stabile

I campioni si raffreddano più lentamente in argon. Ciò è dovuto a due proprietà principali: la sua minore conducibilità termica e la sua maggiore densità.

Poiché l'argon è meno efficace nel trasferimento del calore, il processo di tempra è intrinsecamente più lento. Inoltre, la sua elevata densità richiede più energia dalla ventola di circolazione per raggiungere la stessa velocità del gas dell'azoto, il che può limitare ulteriormente la velocità massima di raffreddamento a seconda della progettazione del forno.

Oltre la velocità di raffreddamento: fattori critici del processo

Il gas ottimale non è sempre quello che raffredda più velocemente. I requisiti metallurgici del materiale lavorato sono spesso il fattore decisivo.

Reattività chimica: quando la purezza è fondamentale

Questa è la distinzione più critica. Sebbene entrambi i gas siano considerati "inerti", l'azoto può reagire con alcuni elementi alle alte temperature presenti in un forno sottovuoto.

Ad esempio, l'azoto reagirà con titanio, tantalio e alcuni acciai inossidabili formando nitruri sulla superficie del pezzo. Ciò può alterare le proprietà del materiale ed è solitamente indesiderabile.

L'argon, in quanto gas nobile, è completamente inerte in tutte le condizioni del forno. Non reagirà con alcun materiale, rendendolo l'unica scelta sicura per la lavorazione di metalli altamente reattivi.

Densità del gas e schermatura (Blanketing)

L'argon è circa il 40% più denso dell'aria, mentre la densità dell'azoto è molto simile a quella dell'aria. Questa differenza ha implicazioni pratiche.

L'elevata densità dell'argon gli consente di formare una "coperta" stabile sopra i pezzi, proteggendoli efficacemente da contaminanti traccia con un flusso di gas minimo. Questo può essere un vantaggio nel raffreddamento statico o in applicazioni a basso flusso.

L'influenza della progettazione del forno

La scelta del gas è solo una parte dell'equazione. L'efficienza del sistema di tempra di un forno, inclusa la potenza della sua ventola di circolazione, l'efficienza del suo scambiatore di calore e la progettazione dei suoi ugelli di gas, svolge un ruolo enorme nella velocità di raffreddamento finale. Un sistema ben progettato che utilizza argon può superare uno mal progettato che utilizza azoto.

Comprendere i compromessi: sicurezza e costo

Considerazioni pratiche come la sicurezza dell'operatore e i costi operativi sono importanti quanto le prestazioni tecniche del gas.

Il pericolo di asfissia: una distinzione chiave per la sicurezza

Entrambi i gas sono asfissianti, il che significa che possono spostare l'ossigeno in uno spazio chiuso e sono fatali se inalati. Tuttavia, le loro densità creano tipi di pericoli diversi in caso di perdita.

Essendo più denso dell'aria, l'argon si accumulerà nelle aree basse come fosse o scantinati, lasciando aria respirabile sopra. L'azoto si mescolerà facilmente con l'aria, creando un pericolo diffuso in tutta una stanza che è più difficile da rilevare senza monitor. Entrambi richiedono una ventilazione adeguata e il monitoraggio dell'ossigeno.

Efficacia dei costi

Esiste una differenza di costo significativa tra i due gas. L'azoto è molto meno costoso dell'argon.

Per questo motivo, l'azoto è la scelta predefinita per il trattamento termico generico di acciai comuni e altre leghe non reattive. L'argon è tipicamente riservato a processi in cui la sua inerzia chimica è un requisito metallurgico rigoroso.

Fare la scelta giusta per il vostro processo

La selezione del gas di tempra deve essere una decisione deliberata basata sul materiale, sugli obiettivi del processo e sui vincoli operativi.

- Se la vostra priorità principale è la tempra rapida di acciai per utensili standard: L'azoto è la scelta più efficace ed economica per ottenere alti tassi di raffreddamento e la durezza desiderata.

- Se state lavorando metalli altamente reattivi come titanio o alcune superleghe: L'argon è obbligatorio per prevenire la formazione di nitruri superficiali indesiderati e garantire l'integrità del materiale.

- Se il vostro obiettivo è un raffreddamento controllato e lento per la ricottura o la distensione: Entrambi i gas possono essere utilizzati, ma l'effetto di "schermatura" dell'argon può offrire una migliore stabilità con un flusso di gas inferiore se il materiale è sensibile.

- Se il budget e i costi operativi sono i principali motori: L'azoto è il chiaro vincitore grazie al suo prezzo inferiore, a condizione che sia chimicamente compatibile con il vostro materiale.

In definitiva, la scelta del gas giusto consiste nel bilanciare le esigenze termiche del vostro processo con i vincoli chimici del vostro materiale.

Tabella riassuntiva:

| Proprietà | Azoto | Argon |

|---|---|---|

| Tasso di raffreddamento | Più veloce grazie alla maggiore conducibilità termica | Più lento a causa della minore conducibilità termica e della maggiore densità |

| Reattività chimica | Può reagire con metalli reattivi (es. titanio) | Completamente inerte, sicuro per tutti i materiali |

| Densità | Simile all'aria, si mescola facilmente | Maggiore, forma una coperta stabile |

| Costo | Meno costoso | Più costoso |

| Rischio per la sicurezza | Rischio di asfissia diffuso | Si accumula in aree basse, rischio localizzato |

Avete bisogno di una guida esperta sulla scelta del gas di raffreddamento giusto per il vostro forno sottovuoto? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche, sia che stiate lavorando metalli reattivi o ottimizzando la velocità e i costi. Contattateci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza del vostro laboratorio e i risultati dei materiali!

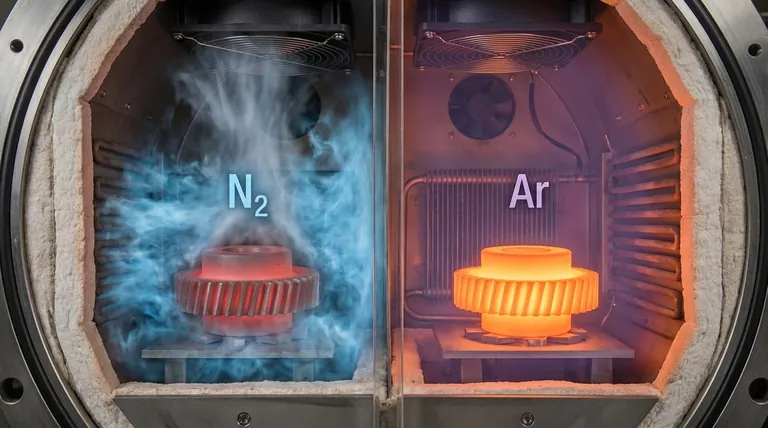

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali