In sintesi, un forno di carbocementazione sottovuoto esegue due funzioni primarie e sequenziali. In primo luogo, esegue la carbocementazione a bassa pressione, un processo che introduce carbonio nella superficie dei pezzi di acciaio all'interno di un vuoto per creare uno strato esterno duro e resistente all'usura. In secondo luogo, esegue un ciclo di tempra controllata (raffreddamento rapido), tipicamente utilizzando gas ad alta pressione o olio, per fissare tale durezza e ottenere le proprietà finali desiderate del materiale.

Il vantaggio fondamentale di un forno di carbocementazione sottovuoto non è solo ciò che fa, ma come lo fa. Creando un ambiente chimicamente puro e altamente controllato, elimina le incongruenze e i difetti dei pezzi comuni nei metodi tradizionali, fornendo una qualità metallurgica superiore con un'eccezionale ripetibilità.

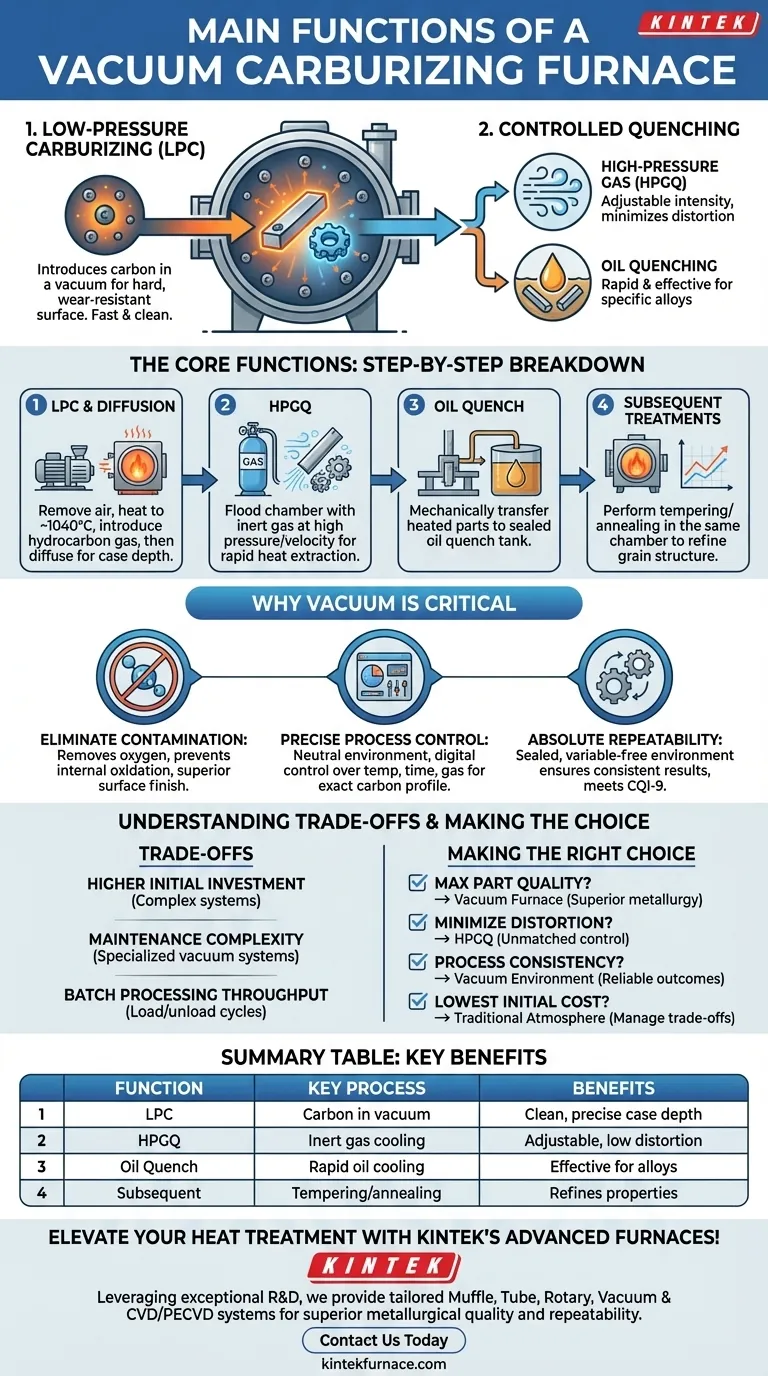

Le Funzioni Principali: Una Scomposizione Passo Dopo Passo

Per comprendere le capacità del forno, è meglio considerare le sue funzioni come fasi integrate di un processo di trattamento termico completo.

Carbocementazione a Bassa Pressione (LPC)

Il processo inizia caricando i pezzi nella camera a vuoto del forno. Il sistema quindi rimuove tutta l'aria e i gas atmosferici.

Una volta che la camera è evacuata e riscaldata alla precisa temperatura di carbocementazione (spesso fino a 1040°C), viene introdotto un gas idrocarburico puro come propano o acetilene. Nel vuoto, questo gas fornisce efficientemente il carbonio che si diffonde nella superficie dell'acciaio.

Dopo un tempo prestabilito, l'erogazione del gas viene interrotta e segue una fase di diffusione, che consente al carbonio assorbito di penetrare più in profondità e creare il profilo di profondità di tempra desiderato. Questo metodo è più veloce della carbocementazione tradizionale e produce un risultato più pulito.

Tempra a Gas ad Alta Pressione (HPGQ)

Dopo la carbocementazione, i pezzi devono essere raffreddati rapidamente per raggiungere la durezza. I forni a vuoto più avanzati utilizzano la tempra a gas ad alta pressione.

Qui, la camera riscaldata viene allagata con un gas inerte (come azoto o elio) ad alta pressione e velocità. Questo estrae rapidamente il calore dai pezzi.

Il vantaggio chiave è che l'intensità della tempra è regolabile. Controllando la pressione e la portata del gas, gli ingegneri possono ridurre al minimo lo shock termico e la distorsione dei pezzi, un vantaggio fondamentale per geometrie complesse o a parete sottile.

Tempra in Olio

Per alcune leghe di acciaio o per risultati desiderati, è necessaria una tempra più aggressiva. Molti sistemi di carbocementazione sottovuoto integrano una vasca di tempra in olio.

Dopo il ciclo di riscaldamento, i pezzi vengono trasferiti meccanicamente dalla zona calda a una camera adiacente sigillata, riempita con olio di tempra. Questo fornisce un metodo di indurimento molto rapido ed efficace, pur beneficiando dell'ambiente di riscaldamento pulito del vuoto.

Trattamenti Termici Successivi

I moderni forni a vuoto versatili possono spesso eseguire cicli di trattamento termico successivi nella stessa camera. Ciò può includere processi come la tempra o ricottura sottovuoto per affinare la struttura granulare finale e le proprietà meccaniche del materiale, aumentando l'efficienza operativa.

Perché il Vuoto è l'Elemento Critico

L'uso del vuoto non è casuale; è la tecnologia abilitante che fornisce i principali vantaggi del sistema rispetto ai vecchi forni basati sull'atmosfera.

Eliminazione della Contaminazione Atmosferica

Il vantaggio più significativo del vuoto è l'eliminazione dell'ossigeno. Questo impedisce completamente l'ossidazione interna sulla superficie del pezzo.

Una superficie priva di ossidazione si traduce in una resistenza alla fatica superiore e una finitura di qualità più elevata, eliminando la necessità di sabbiatura o rettifica post-trattamento in molti casi.

Abilitazione di un Controllo Preciso del Processo

Un vuoto crea un ambiente perfettamente neutro e stabile. Ciò consente l'introduzione precisa e controllata da computer di un singolo gas di carbocementazione puro.

Non ci sono complesse chimiche di gas atmosferici da gestire. Questa precisione digitale su temperatura, tempo e flusso di gas offre agli ingegneri un controllo senza precedenti sul profilo di carbonio finale e sulla profondità di tempra.

Garanzia di Ripetibilità Assoluta

Poiché l'ambiente di processo è sigillato e controllato digitalmente, elimina le variabili inerenti ai forni tradizionali (ad esempio, perdite d'aria, composizione atmosferica mutevole).

Ciò si traduce in risultati eccezionalmente coerenti e riproducibili da un lotto all'altro. Questo livello di affidabilità è essenziale per soddisfare rigorosi standard di qualità come CQI-9 nelle industrie automobilistica e aerospaziale.

Comprendere i Compromessi

Sebbene potente, la tecnologia di carbocementazione sottovuoto presenta considerazioni specifiche. Un'analisi obiettiva richiede di riconoscerle.

Investimento Iniziale Maggiore

I forni di carbocementazione sottovuoto sono sistemi sofisticati che incorporano pompe a vuoto avanzate, materiali resistenti alle alte temperature e complessi sistemi di controllo. Ciò si traduce in un costo di capitale iniziale significativamente più elevato rispetto ai forni atmosferici convenzionali.

Complessità della Manutenzione

Le pompe a vuoto, le guarnizioni, le valvole e la strumentazione di controllo che consentono la precisione del forno richiedono anche una manutenzione specializzata. Mantenere l'integrità del sistema del vuoto è fondamentale per le prestazioni e richiede personale tecnico ben addestrato.

Portata del Processo in Batch

Per sua natura, il processo di evacuazione di una camera, l'elaborazione di un carico e il riporto alla pressione atmosferica è un'operazione batch. Ciò potrebbe avere implicazioni di produttività diverse rispetto ad alcuni forni atmosferici a nastro continuo, una considerazione chiave per la pianificazione della produzione ad altissimo volume.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta della giusta tecnologia di trattamento termico dipende interamente dalle tue priorità operative e dai requisiti di qualità.

- Se il tuo obiettivo principale è la massima qualità e prestazione dei pezzi: Un forno a vuoto è la scelta superiore, poiché l'ambiente pulito e privo di ossidazione offre proprietà metallurgiche misurabilmente migliori.

- Se il tuo obiettivo principale è ridurre al minimo la distorsione dei pezzi: La natura altamente controllabile della tempra a gas ad alta pressione offre una capacità ineguagliabile di ridurre gli scarti e le rilavorazioni su pezzi complessi o sensibili.

- Se il tuo obiettivo principale è la coerenza e la ripetibilità del processo: L'ambiente a vuoto controllato digitalmente rimuove le variabili di processo, rendendolo la soluzione ideale per soddisfare rigorose certificazioni di settore e garantire risultati affidabili.

- Se il tuo obiettivo principale è il costo iniziale più basso dell'attrezzatura: Un forno atmosferico tradizionale potrebbe essere più adatto, ma devi essere preparato a gestire i compromessi associati nel controllo del processo, nella qualità dei pezzi e nel potenziale di rilavorazione.

In definitiva, investire nella carbocementazione sottovuoto è una decisione che privilegia precisione, qualità e ripetibilità nelle tue operazioni di trattamento termico.

Tabella Riepilogativa:

| Funzione | Processo Chiave | Vantaggi |

|---|---|---|

| Carbocementazione a Bassa Pressione | Introduce carbonio nell'acciaio in un vuoto | Superficie pulita, priva di ossidazione; controllo preciso della profondità di tempra |

| Tempra a Gas ad Alta Pressione | Raffreddamento rapido con gas inerte | Tempra regolabile; minimizza la distorsione |

| Tempra in Olio | Raffreddamento rapido in olio per un indurimento aggressivo | Efficace per alcune leghe; mantiene un riscaldamento pulito |

| Trattamenti Successivi | Tempra o ricottura sottovuoto nella stessa camera | Affina le proprietà; aumenta l'efficienza |

Migliora il tuo trattamento termico con gli avanzati forni di carbocementazione sottovuoto di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni su misura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare precisamente le tue esigenze sperimentali uniche per una qualità metallurgica superiore e una ripetibilità. Contattaci oggi per discutere come i nostri forni possono ottimizzare le tue operazioni e fornire risultati consistenti e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza