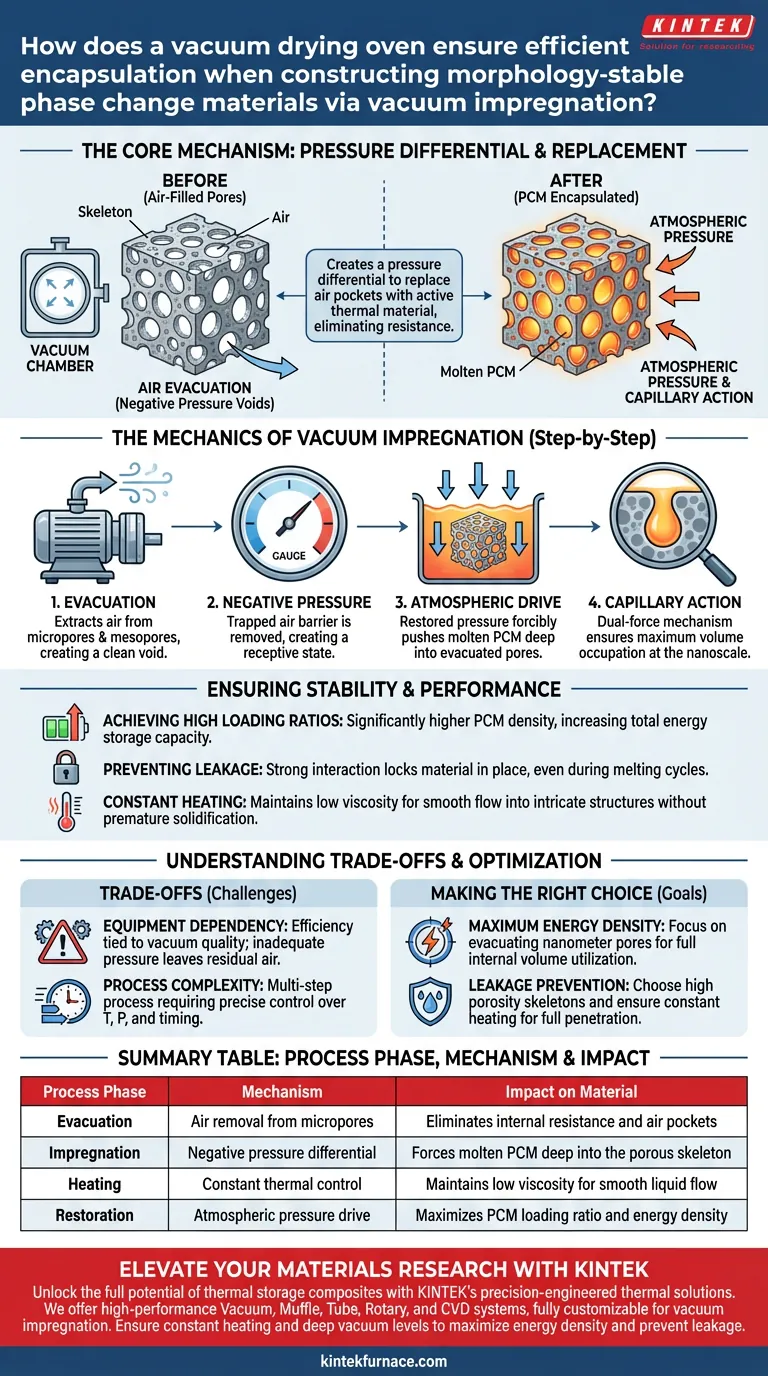

Un forno di essiccazione sottovuoto garantisce un incapsulamento efficiente creando un differenziale di pressione che forza fisicamente i materiali a cambiamento di fase (PCM) liquidi nelle strutture microscopiche di uno scheletro poroso. Evacuando prima l'aria dai pori del materiale di supporto, il forno elimina la resistenza interna, consentendo alla pressione atmosferica e all'azione capillare di guidare il PCM fuso in profondità nei vuoti di dimensioni nanometriche una volta ripristinata la pressione.

Il meccanismo principale dell'impregnazione sottovuoto è la sostituzione delle sacche d'aria con materiale termico attivo. Questo processo utilizza la sinergia dei vuoti a pressione negativa e la forza di ripristino della pressione atmosferica per ottenere la massima densità del materiale e prevenire le perdite.

La meccanica dell'impregnazione sottovuoto

Evacuazione dello scheletro di supporto

Il processo inizia posizionando un materiale di supporto poroso, come carbonio di biomassa o minerali, nel forno sottovuoto. Il sistema estrae l'aria intrappolata nei micropori e mesopori del materiale, creando un vuoto pulito.

Creazione di un ambiente a pressione negativa

La rimozione dell'aria crea uno stato di pressione negativa all'interno delle strutture dello scheletro. Questo passaggio è fondamentale perché l'aria intrappolata agisce come una barriera che blocca fisicamente i liquidi dall'entrare nei piccoli vuoti.

La forza trainante della pressione atmosferica

Una volta che lo scheletro è immerso in PCM fuso (come paraffina o glicole polietilenico), il sistema ripristina la pressione atmosferica. Questa pressione esterna crea un potente differenziale, spingendo con forza il PCM liquido nei pori evacuati.

Azione capillare su nanoscala

Mentre la pressione atmosferica avvia il riempimento, le forze capillari aiutano ad aspirare il liquido nei pori di dimensioni nanometriche. Questo meccanismo a doppia forza garantisce che il PCM occupi il volume massimo disponibile all'interno della struttura di supporto.

Garantire stabilità e prestazioni

Raggiungimento di elevati rapporti di caricamento

L'impregnazione sottovuoto produce un composito con una densità di PCM significativamente più elevata rispetto ai semplici metodi di immersione. Ciò massimizza il rapporto di caricamento, aumentando direttamente la capacità totale di accumulo di energia del materiale finale.

Prevenzione delle perdite

L'infiltrazione profonda promuove una forte interazione tra il nucleo del PCM e il quadro poroso. Questa integrazione strutturale blocca efficacemente il materiale in posizione, prevenendo perdite anche quando il PCM si scioglie durante i cicli termici.

La necessità di un riscaldamento costante

Il forno sottovuoto fornisce un riscaldamento costante durante tutto il processo di impregnazione. Ciò mantiene il PCM in uno stato liquido a bassa viscosità, garantendo che fluisca agevolmente nell'intricata struttura dei pori senza solidificazione prematura.

Comprendere i compromessi

Dipendenza dall'attrezzatura

L'efficienza dell'incapsulamento è direttamente legata alla qualità del vuoto generato. Una pressione negativa inadeguata lascia sacche d'aria residue, che riducono permanentemente la capacità termica del materiale.

Complessità del processo

Rispetto al rivestimento superficiale o alla semplice miscelazione, l'impregnazione sottovuoto è un processo in più fasi. Richiede un controllo preciso della temperatura, dei livelli di vuoto e dei tempi di ripressurizzazione per garantire che lo scheletro non venga danneggiato massimizzando il riempimento.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la costruzione di PCM stabili nella morfologia, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la massima densità energetica: Assicurati che il tuo sistema sottovuoto sia in grado di evacuare pori di dimensioni nanometriche per utilizzare l'intero volume interno dello scheletro di supporto.

- Se il tuo obiettivo principale è la prevenzione delle perdite: Seleziona uno scheletro di supporto ad alta porosità e mantieni un riscaldamento costante per garantire che il PCM penetri completamente e si leghi al quadro interno.

Il forno di essiccazione sottovuoto trasforma uno scheletro poroso da un supporto passivo a un composito di accumulo termico attivo ed efficiente.

Tabella riassuntiva:

| Fase del processo | Meccanismo | Impatto sul materiale |

|---|---|---|

| Evacuazione | Rimozione dell'aria dai micropori | Elimina la resistenza interna e le sacche d'aria |

| Impregnazione | Differenziale di pressione negativa | Forza il PCM fuso in profondità nello scheletro poroso |

| Riscaldamento | Controllo termico costante | Mantiene bassa viscosità per un flusso liquido agevole |

| Ripristino | Spinta della pressione atmosferica | Massimizza il rapporto di caricamento del PCM e la densità energetica |

Eleva la tua ricerca sui materiali con KINTEK

Sblocca il pieno potenziale dei tuoi compositi di accumulo termico con le soluzioni termiche ingegnerizzate di precisione di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi sottovuoto, muffole, tubolari, rotanti e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze dell'impregnazione sottovuoto e della costruzione di materiali stabili nella morfologia.

Sia che tu stia aumentando la produzione o perfezionando vuoti su nanoscala, i nostri forni ad alta temperatura da laboratorio garantiscono il riscaldamento costante e i livelli di vuoto profondo necessari per prevenire perdite e massimizzare la densità energetica. Contattaci oggi stesso per trovare il sistema perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Come influisce l'impostazione del forno di sinterizzazione ad alta temperatura sulla microstruttura del BaTiO3? Ottimizzare le prestazioni di sputtering

- Perché un forno di essiccazione sottovuoto ad alta temperatura è necessario per il carbonio duro? Proteggi l'integrità del tuo materiale

- Quali sono i requisiti di manutenzione per un forno a vuoto quando non è in uso? Proteggi il tuo investimento con una corretta conservazione

- Perché alcuni forni sottovuoto vengono riempiti con un gas a pressione parziale? Prevenire l'impoverimento della lega nei processi ad alta temperatura

- Qual è lo scopo tecnico di un sistema di distillazione sotto vuoto nella sintesi VMPPS? Aumentare il peso molecolare e la purezza del polimero

- Quali sono i diversi metodi di riscaldamento nei forni di sinterizzazione sotto vuoto? Scegli il migliore per i tuoi materiali

- Perché il controllo preciso di temperatura e tempo in un forno di brasatura sottovuoto è necessario per le prestazioni del giunto? Ottieni consigli da esperti

- Perché le compresse di lega Ge-S-Cd devono essere poste in capsule sigillate sottovuoto? Garantire la sintesi di calcogenuri ad alta purezza