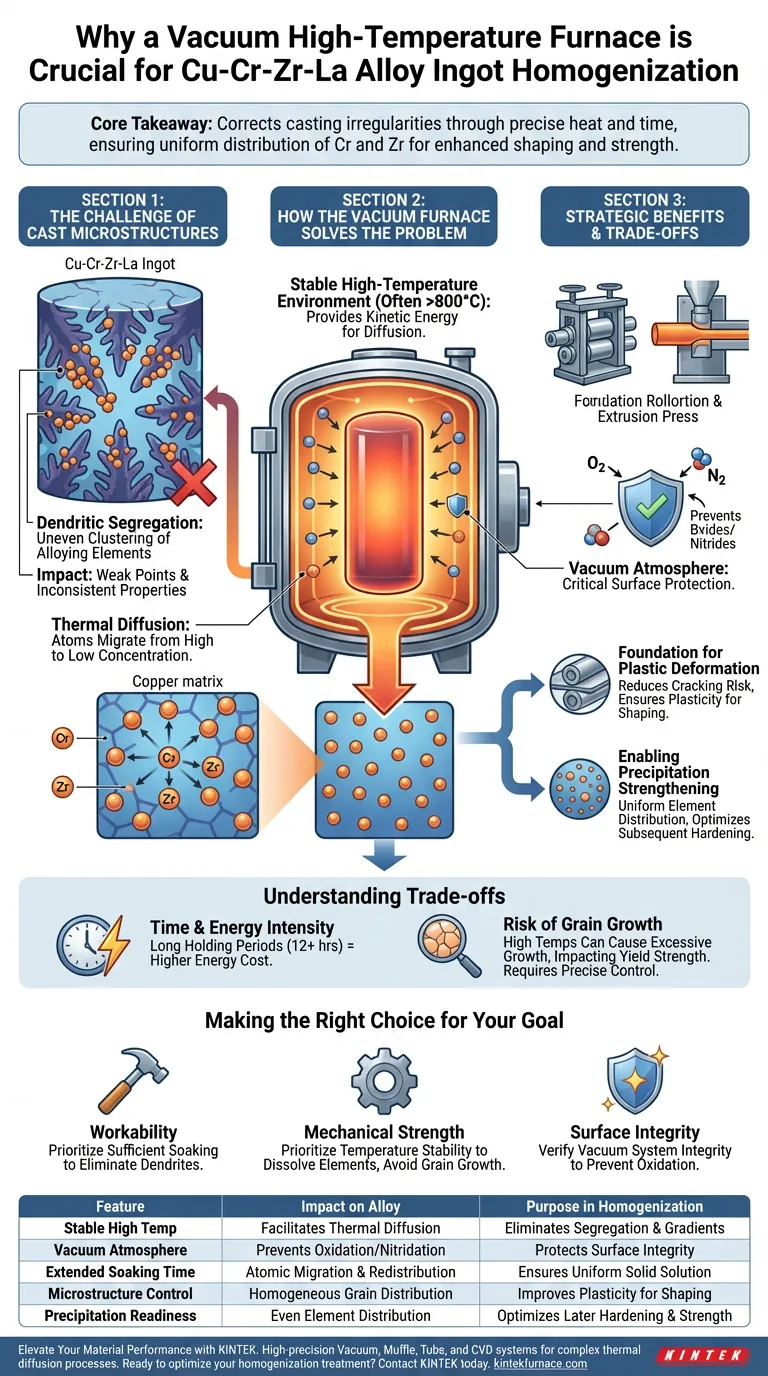

Un forno ad alta temperatura sotto vuoto è essenziale per il trattamento dei lingotti di Cu-Cr-Zr-La perché crea le condizioni termodinamiche specifiche richieste per correggere le irregolarità microstrutturali formate durante la fusione. Mantenendo una temperatura elevata e stabile per periodi prolungati, il forno consente la diffusione termica, che elimina la segregazione dendritica e garantisce una distribuzione uniforme degli elementi di lega.

Concetto chiave: La fusione crea intrinsecamente una distribuzione non uniforme degli elementi (segregazione). Il forno sotto vuoto utilizza calore e tempo precisi per ridistribuire uniformemente gli atomi di cromo e zirconio nella matrice di rame, creando l'uniformità strutturale necessaria per la successiva formatura e irrigidimento.

La sfida delle microstrutture fuse

Il problema della segregazione dendritica

Durante la fusione iniziale delle leghe Cu-Cr-Zr-La, il metallo fuso si raffredda e solidifica rapidamente. Questo processo provoca naturalmente una segregazione dendritica, in cui gli elementi di lega si raggruppano in modo non uniforme anziché mescolarsi perfettamente.

L'impatto della distribuzione non uniforme

Senza trattamento, elementi come il cromo (Cr) e lo zirconio (Zr) rimangono concentrati in aree specifiche (dendriti) mentre altre aree ne sono impoverite. Questa mancanza di uniformità crea punti deboli nel materiale e rende impossibile ottenere proprietà meccaniche costanti.

Come il forno risolve il problema

Fornire energia cinetica per la diffusione

Il forno fornisce un ambiente stabile ad alta temperatura (spesso superiore a 800°C) che energizza gli atomi all'interno della lega. Questa energia termica aumenta la vibrazione atomica, conferendo agli atomi di soluto la potenza cinetica necessaria per migrare attraverso il reticolo di rame.

Eliminare i gradienti compositivi

Attraverso il meccanismo della diffusione termica, gli atomi si spostano da aree di alta concentrazione ad aree di bassa concentrazione. Nel corso di un periodo di mantenimento prolungato, questo movimento cancella gradualmente le differenze chimiche causate dalla segregazione, risultando in una soluzione solida omogenea.

Protezione tramite ambiente sottovuoto

Sebbene il meccanismo principale sia termico, l'atmosfera sottovuoto è fondamentale per proteggere la superficie del lingotto. Alle temperature di omogeneizzazione, il rame e i suoi elementi di lega sono altamente reattivi all'ossigeno; il vuoto impedisce la formazione di ossidi o nitruri fragili che degraderebbero la qualità superficiale del materiale.

Benefici strategici per la lavorazione a valle

Fondamento per la deformazione plastica

Una microstruttura omogeneizzata è meccanicamente uniforme, riducendo significativamente il rischio di cricche durante la formatura fisica. Questo trattamento garantisce che il lingotto abbia la plasticità necessaria per subire processi come l'estrusione o la laminazione senza cedimenti.

Consentire l'irrigidimento per precipitazione

La resistenza finale delle leghe Cu-Cr-Zr-La deriva dall'irrigidimento per precipitazione in una fase successiva del ciclo di produzione. L'omogeneizzazione garantisce che Cr e Zr siano prima distribuiti uniformemente nella matrice, consentendo loro di precipitare in modo uniforme ed efficace durante i successivi trattamenti di invecchiamento.

Comprendere i compromessi

Intensità di tempo ed energia

L'omogeneizzazione non è un processo rapido; richiede spesso il mantenimento del materiale ad alte temperature per 12 ore o più. Ciò lo rende una fase ad alta intensità energetica che aggiunge tempo e costi al ciclo di produzione complessivo.

Rischio di crescita dei grani

Mentre le alte temperature facilitano la diffusione, possono anche indurre una crescita eccessiva dei grani se non controllate attentamente. Se i grani diventano troppo grandi, la resistenza allo snervamento del materiale può diminuire, richiedendo un equilibrio tra tempo di diffusione sufficiente e controllo della dimensione dei grani.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità della tua lega Cu-Cr-Zr-La, allinea i tuoi parametri di processo con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la lavorabilità: Assicurati che il tempo di ammollo sia sufficiente a eliminare completamente le strutture dendritiche, poiché qualsiasi segregazione residua può portare a cricche durante l'estrusione.

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità alla stabilità precisa della temperatura per sciogliere completamente gli elementi di lega senza causare un'eccessiva crescita dei grani, preparando il terreno per un indurimento per precipitazione ottimale.

- Se il tuo obiettivo principale è l'integrità superficiale: Verifica l'integrità del sistema sottovuoto per prevenire l'ossidazione ad alta temperatura, il che elimina la necessità di una pulizia superficiale aggressiva in seguito.

Il forno ad alta temperatura sotto vuoto trasforma una fusione grezza e non uniforme in un materiale uniforme e ad alte prestazioni pronto per la produzione avanzata.

Tabella riassuntiva:

| Caratteristica | Impatto sulla lega Cu-Cr-Zr-La | Scopo nell'omogeneizzazione |

|---|---|---|

| Alta temperatura stabile | Facilita la diffusione termica | Elimina la segregazione dendritica e i gradienti chimici |

| Atmosfera sottovuoto | Previene ossidazione e nitridazione | Protegge l'integrità superficiale della matrice di rame |

| Tempo di ammollo prolungato | Migrazione e ridistribuzione atomica | Garantisce una soluzione solida uniforme in tutto il lingotto |

| Controllo della microstruttura | Distribuzione omogenea dei grani | Migliora la plasticità per estrusione e laminazione |

| Pronta per la precipitazione | Distribuzione uniforme degli elementi | Ottimizza l'indurimento successivo e la resistenza meccanica |

Migliora le prestazioni del tuo materiale con KINTEK

Ottieni la massima uniformità strutturale e stabilità chimica per le tue leghe specializzate. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di vuoto, muffola, tubo e CVD ad alta precisione progettati per gestire complessi processi di diffusione termica. Sia che tu stia lavorando lingotti di Cu-Cr-Zr-La o sviluppando materiali di nuova generazione, i nostri forni ad alta temperatura da laboratorio personalizzabili forniscono l'ambiente stabile necessario per eliminare la segregazione e prevenire l'ossidazione.

Pronto a ottimizzare il tuo trattamento di omogeneizzazione? Contatta KINTEK oggi stesso per una soluzione su misura.

Guida Visiva

Riferimenti

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché un forno di essiccazione sottovuoto da laboratorio è necessario per gli elettrodi SPC-Fe? Garantire la vitalità elettrochimica

- In che modo le alte velocità di riscaldamento nei forni a vuoto in miniatura avvantaggiano lo studio delle trasformazioni di fase rapide? Sblocca la cinetica

- I forni a fusione sottovuoto spinto possono essere personalizzati? Soluzioni di precisione su misura per il tuo laboratorio

- Perché è necessario un forno di ricottura sotto vuoto per i rivelatori Schottky WSe2? Ottimizzare le interfacce per prestazioni di picco

- Quali sono i passaggi generali per il funzionamento di un forno a vuoto? Domina il trattamento termico senza contaminazioni

- Perché viene utilizzato un forno sottovuoto da laboratorio con protezione di azoto per la disidratazione dell'allumina? Garantire superfici ad alta purezza

- Com'è costruito il vano di riscaldamento di un forno per ricottura sottovuoto? Ottimizza la tua lavorazione dei materiali

- Qual è il ruolo dei sistemi di controllo della temperatura nei forni a vuoto? Garantire la precisione nei processi di trattamento termico