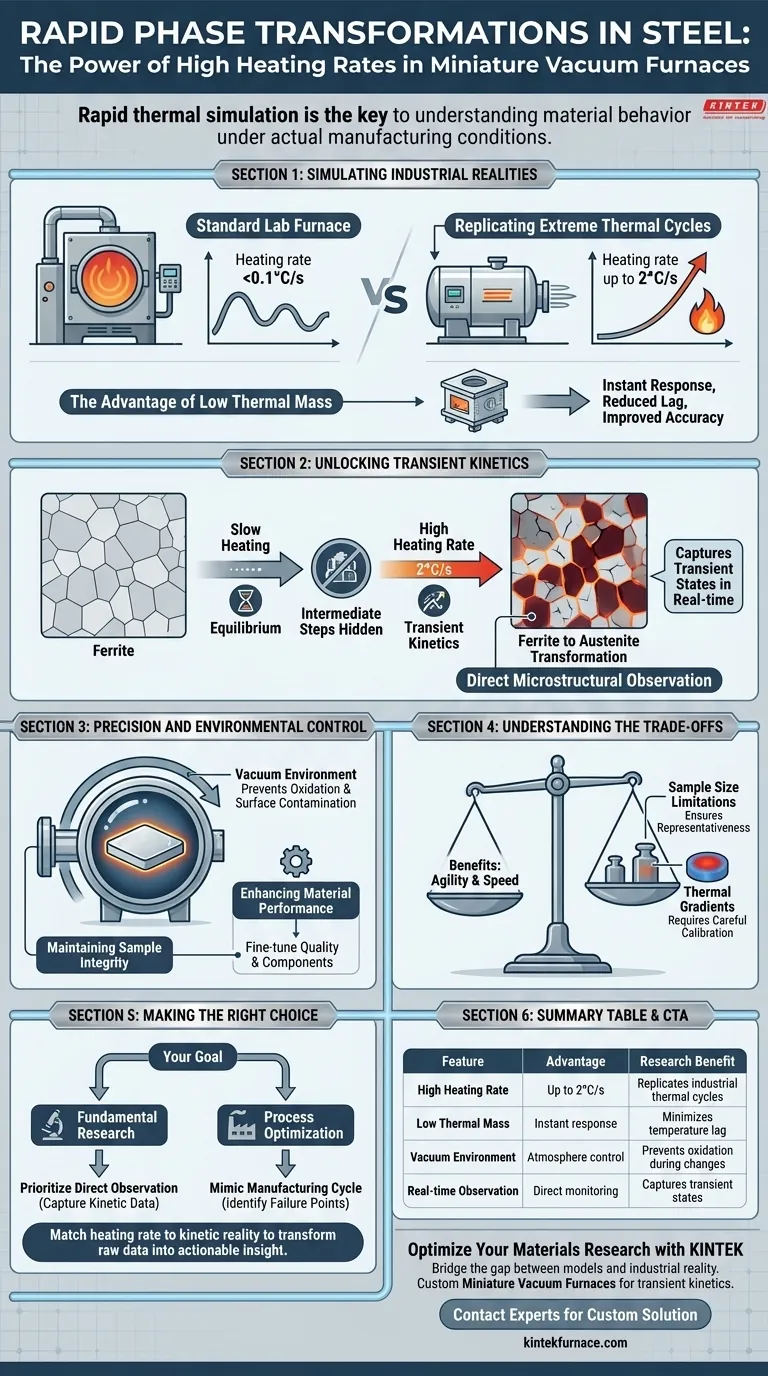

La simulazione termica rapida è la chiave per comprendere come i materiali si comportano nelle condizioni di produzione reali. Le alte velocità di riscaldamento, in particolare quelle che raggiungono fino a 2°C al secondo nei forni a vuoto in miniatura, consentono ai ricercatori di replicare i cicli termici estremi intrinseci al trattamento termico industriale. Questa capacità è cruciale per catturare i processi cinetici transitori, come la trasformazione dalla ferrite all'austenite nell'acciaio, che spesso vengono persi dai metodi di riscaldamento convenzionali più lenti.

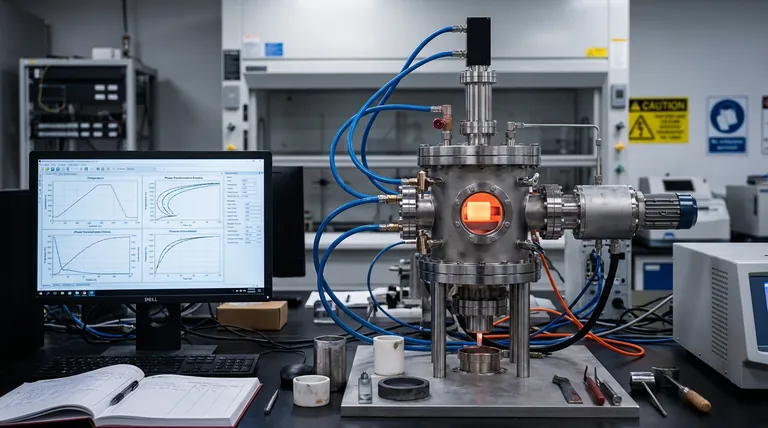

I forni a vuoto in miniatura sfruttano la bassa massa termica per simulare cicli termici industriali estremi. Questo controllo preciso consente l'osservazione diretta dell'evoluzione microstrutturale, colmando il divario tra modelli teorici e condizioni di produzione reali.

Simulare le realtà industriali

Replicare cicli termici estremi

I forni da laboratorio standard spesso riscaldano troppo lentamente per eguagliare il ritmo della lavorazione industriale. I forni a vuoto in miniatura risolvono questo problema raggiungendo velocità di riscaldamento fino a 2°C al secondo. Ciò consente ai ricercatori di sottoporre i campioni di prova alle esatte sollecitazioni termiche che affronterebbero su una linea di produzione.

Il vantaggio della bassa massa termica

La capacità di riscaldare rapidamente è un risultato diretto del design compatto del forno. Utilizzando componenti a bassa massa termica, il sistema riduce al minimo l'energia necessaria per cambiare temperatura. Ciò garantisce che il forno risponda quasi istantaneamente alla programmazione, riducendo il ritardo e migliorando l'accuratezza della simulazione.

Sbloccare la cinetica transitoria

Catturare le trasformazioni di fase

Molti cambiamenti nei materiali, come la trasformazione da ferrite ad austenite nell'acciaio, sono altamente sensibili al tempo e alla temperatura. Il riscaldamento lento consente al materiale di raggiungere l'equilibrio, "nascondendo" efficacemente i passaggi intermedi della trasformazione. Le alte velocità di riscaldamento bloccano questi processi cinetici transitori, consentendo ai ricercatori di studiare esattamente come avviene il cambiamento di fase in tempo reale.

Osservazione microstrutturale diretta

Comprendere lo stato finale di un materiale non è sufficiente; devi capire il percorso. Questi forni consentono l'osservazione diretta dell'evoluzione microstrutturale mentre avviene. Questa intuizione aiuta a identificare in quale momento e temperatura precisi avvengono i cambiamenti critici nella struttura cristallina del materiale.

Precisione e controllo ambientale

Mantenere l'integrità del campione

Mentre la velocità è il vantaggio principale qui, l'ambiente sottovuoto svolge un ruolo di supporto critico. Come notato in contesti più ampi di lavorazione dei materiali, i forni sottovuoto offrono un controllo preciso dell'atmosfera e delle velocità di raffreddamento. Ciò garantisce che le rapide trasformazioni di fase non siano oscurate da ossidazione o contaminazione superficiale.

Migliorare le prestazioni dei materiali

L'obiettivo finale dello studio di queste rapide velocità è migliorare il prodotto finale. Controllando il ciclo termico, gli ingegneri possono ottimizzare la qualità e le prestazioni dei materiali trattati. Ciò porta a componenti che soddisfano i rigorosi standard richiesti per l'eccellenza nella produzione di materiali.

Comprendere i compromessi

Limitazioni delle dimensioni del campione

Il compromesso principale per tale agilità e velocità è spesso la scala. I forni "in miniatura" richiedono tipicamente piccole dimensioni del campione per ottenere queste rapide velocità in modo uniforme. È necessario assicurarsi che il piccolo volume del campione sia veramente rappresentativo del materiale sfuso che si intende studiare.

Gradienti termici

Il riscaldamento rapido induce il rischio di gradienti termici all'interno del campione stesso. Se la velocità di riscaldamento supera la conducibilità termica del materiale, la temperatura interna potrebbe rimanere indietro rispetto alla temperatura superficiale. Ciò richiede un'attenta calibrazione per garantire che i dati raccolti riflettano accuratamente lo stato interno del materiale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore dei forni sottovuoto ad alta velocità, allinea la tua strategia di test con i tuoi obiettivi specifici.

- Se la tua attenzione principale è la ricerca fondamentale: Dai priorità alla capacità di osservazione diretta per catturare i dati cinetici delle trasformazioni di fase come ferrite-austenite.

- Se la tua attenzione principale è l'ottimizzazione dei processi: Utilizza le alte velocità di riscaldamento per mimare il tuo ciclo di produzione specifico per identificare potenziali punti di guasto o guadagni di efficienza.

Abbinando la velocità di riscaldamento alla realtà cinetica del tuo materiale, trasformi i dati grezzi in informazioni di produzione attuabili.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Beneficio della ricerca |

|---|---|---|

| Alta velocità di riscaldamento | Fino a 2°C al secondo | Replica cicli termici industriali e stress cinetici |

| Bassa massa termica | Risposta termica istantanea | Minimizza il ritardo di temperatura per una simulazione accurata |

| Ambiente sottovuoto | Controllo dell'atmosfera | Previene l'ossidazione durante i cambiamenti di fase ad alta velocità |

| Osservazione in tempo reale | Monitoraggio microstrutturale diretto | Cattura stati transitori come Ferrite-Austenite |

Ottimizza la tua ricerca sui materiali con KINTEK

Colma il divario tra modelli teorici e realtà industriale. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti ingegnerizzati con precisione per soddisfare le rigorose esigenze della scienza dei materiali. I nostri forni a vuoto in miniatura sono completamente personalizzabili, fornendo la bassa massa termica e le rapide velocità di riscaldamento essenziali per studiare la cinetica transitoria e l'evoluzione microstrutturale nell'acciaio e nelle leghe avanzate.

Pronto a ottenere un'accuratezza di simulazione termica superiore?

Contatta oggi i nostri esperti per trovare la tua soluzione personalizzata

Guida Visiva

Riferimenti

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come la sinterizzazione sotto vuoto migliora le proprietà dei materiali? Aumenta Resistenza, Purezza e Prestazioni

- Perché un forno sottovuoto è necessario per la sintesi del polisilsesquiossano? Garantire purezza e prevenire difetti del materiale

- Cos'è un forno ad arco sotto vuoto e qual è il suo scopo principale? Ottenere metalli ultra-puri per applicazioni critiche

- Come vengono applicati i forni a vuoto per il rivestimento nell'industria dei semiconduttori e dei componenti elettronici? Essenziali per l'elettronica ad alta purezza

- Quali sono i vantaggi di processo nell'utilizzo di un forno essiccatore sotto vuoto? Trattamento superiore di fanghi ceramici ad alta entropia

- Qual è la funzione di un forno di essiccazione sotto vuoto da laboratorio nel trattamento di catalizzatori ed elettrodi? Garantire l'integrità del materiale

- Perché si usa un forno a vuoto? Ottenere un trattamento termico superiore con purezza e precisione

- Quali sono i vantaggi della tempra sottovuoto? Ottenere una precisione dimensionale e una pulizia superiori