Il funzionamento di un forno a vuoto è un processo sistematico incentrato sulla creazione di un ambiente controllato e privo di contaminanti prima di applicare calore. I passaggi generali includono il caricamento del materiale, la sigillatura del forno, l'uso di un sistema di pompaggio per creare un vuoto profondo, l'esecuzione di un ciclo preciso di riscaldamento e raffreddamento come richiesto dal processo del materiale e il ripristino sicuro della camera alla pressione atmosferica prima dello scarico.

Un forno a vuoto non è semplicemente un forno; è un sofisticato sistema di controllo ambientale. Comprendere il suo funzionamento significa padroneggiare la rimozione metodica dei contaminanti atmosferici prima di applicare il calore per garantire l'integrità assoluta e le proprietà desiderate del materiale in lavorazione.

I Principi Fondamentali del Funzionamento del Forno a Vuoto

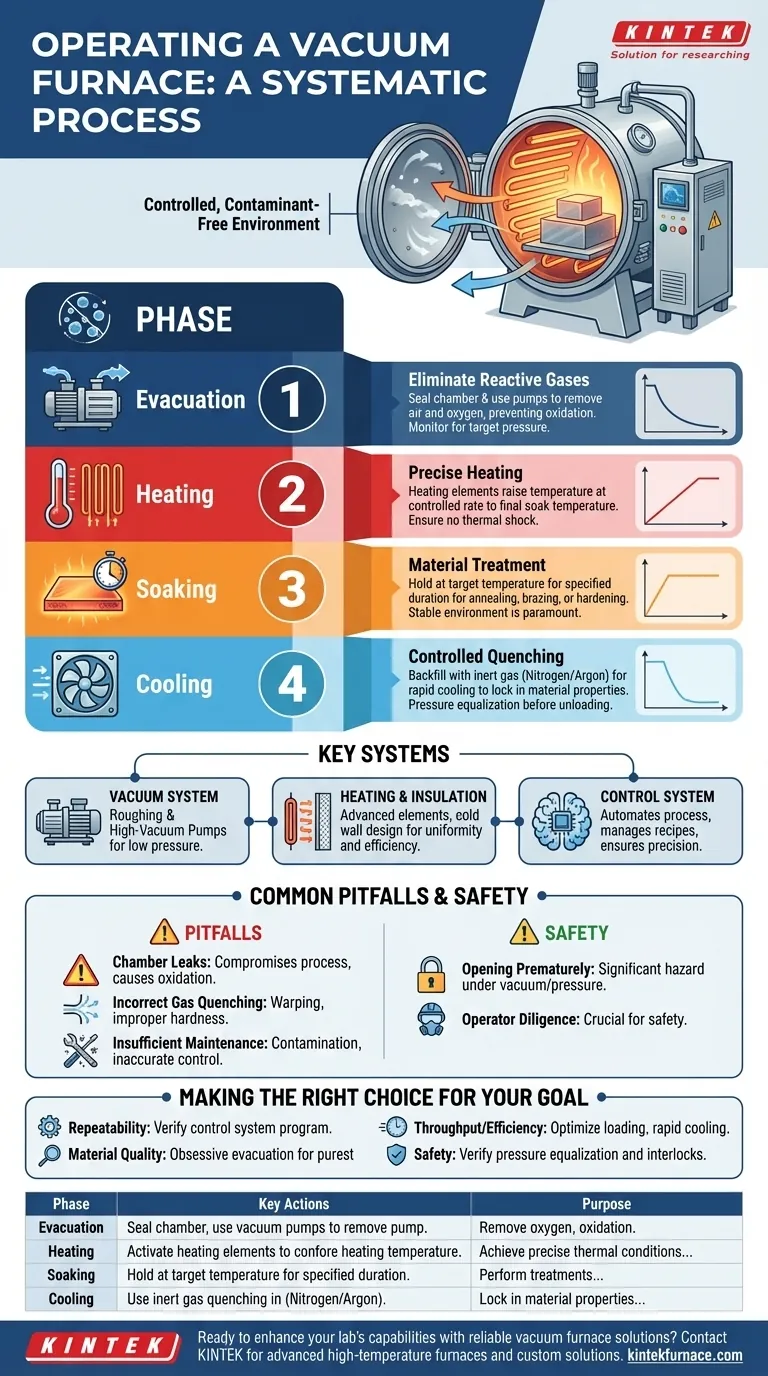

Un ciclo di forno di successo è meno una lista di controllo e più un'esecuzione di quattro fasi distinte. Ogni fase ha uno scopo critico nel raggiungimento del risultato finale desiderato per il materiale.

Fase 1: Evacuazione

Lo scopo primario di un forno a vuoto è eliminare i gas reattivi—principalmente ossigeno—presenti nell'atmosfera normale. Questo previene l'ossidazione e altre contaminazioni a temperature elevate.

Questo si ottiene sigillando la camera del forno e utilizzando un sistema di pompaggio del vuoto per rimuovere l'aria. Il processo richiede tipicamente il monitoraggio dei livelli di vuoto per assicurarsi che la pressione target sia stata raggiunta prima dell'inizio del riscaldamento.

Fase 2: Riscaldamento

Una volta raggiunto il vuoto target, inizia il ciclo di riscaldamento. Gli elementi riscaldanti, gestiti da un preciso sistema di controllo della temperatura, aumentano la temperatura della camera e del materiale al suo interno.

Il sistema di controllo stabilisce il tasso di aumento della temperatura e la temperatura finale di "mantenimento". Questa precisione è fondamentale per garantire che il materiale subisca le corrette modifiche metallurgiche o chimiche senza shock termici o deviazioni.

Fase 3: Mantenimento (Trattamento)

Durante il mantenimento, il forno mantiene il materiale alla temperatura target per una durata specificata. Questa è la fase in cui avviene il trattamento effettivo, come ricottura, brasatura o tempra.

La stabilità sia del livello di vuoto che della temperatura durante questa fase è fondamentale per ottenere risultati coerenti e ripetibili su tutto il carico di lavoro.

Fase 4: Raffreddamento (Tempra)

Dopo che il trattamento è completo, il materiale deve essere raffreddato in modo controllato. I forni moderni spesso utilizzano il raffreddamento rapido, o tempra, riempiendo la camera con un gas inerte come azoto o argon e facendolo circolare ad alta velocità.

Questo raffreddamento rapido "fissa" le proprietà del materiale ottenute durante la fase di riscaldamento. Il ciclo termina con l'equalizzazione della pressione, dove la camera viene lentamente riportata alla pressione atmosferica, consentendo l'apertura sicura della porta per lo scarico.

Comprensione dei Sistemi Chiave

Un forno a vuoto è un'integrazione di diversi sistemi critici che lavorano in concerto. La familiarità con questi sistemi è fondamentale per un funzionamento efficace.

Il Sistema del Vuoto

Questo è il cuore del forno. Tipicamente consiste in una pompa meccanica "di sgrossatura" che rimuove la maggior parte dell'aria, seguita da una pompa per alto vuoto (come una pompa a diffusione o turbomolecolare) per raggiungere le pressioni molto basse necessarie per la lavorazione di alta purezza.

Il Sistema di Riscaldamento e Isolamento

I forni moderni utilizzano elementi riscaldanti avanzati per una temperatura uniforme e un design a parete fredda, dove il corpo del forno è raffreddato ad acqua. Questo, combinato con un isolamento ad alta tecnologia, consente rapidi cambiamenti di temperatura e minimizza la perdita di energia, rendendo il processo altamente efficiente.

Il Sistema di Controllo

Questo è il cervello dell'operazione. Il sistema di controllo automatizza l'intero processo, gestendo la sequenza delle pompe, il funzionamento delle valvole, i tassi di riscaldamento, i tempi di mantenimento e i cicli di raffreddamento. Assicura che la "ricetta" prescritta per un dato materiale sia seguita esattamente ogni volta.

Errori Comuni e Considerazioni sulla Sicurezza

Sebbene altamente automatizzati, i forni a vuoto richiedono diligenza per funzionare correttamente e in sicurezza. La consapevolezza dei potenziali problemi è cruciale per prevenire cicli falliti e garantire la sicurezza dell'operatore.

Ignorare le Perdite della Camera

Anche una piccola perdita in una guarnizione della porta o in un raccordo può compromettere l'intero processo consentendo all'ossigeno di entrare nella camera ad alte temperature, portando a parti ossidate e scartate. I controlli regolari delle perdite sono una manutenzione essenziale.

Tempra a Gas Non Corretta

Un raffreddamento troppo lento o con un flusso di gas irregolare può causare la non conformità delle parti alle specifiche di durezza o la loro deformazione a causa di stress termici. Il profilo di raffreddamento è altrettanto critico quanto il profilo di riscaldamento.

Tentativo di Aprire la Porta Prematuramente

Non tentare mai di aprire la porta del forno finché la pressione della camera non è stata completamente equalizzata con l'atmosfera circostante. L'apertura della porta sotto vuoto o pressione presenta un significativo rischio per la sicurezza. I forni moderni dispongono di interblocchi di sicurezza per prevenire ciò.

Manutenzione Insufficiente

Un forno a vuoto è uno strumento di precisione. L'olio delle pompe può contaminare la camera e l'accumulo sugli elementi riscaldanti o sulle termocoppie può portare a un controllo impreciso della temperatura. Seguire il programma di manutenzione del produttore è non negoziabile per un funzionamento affidabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo focus operativo cambierà leggermente a seconda del tuo obiettivo primario.

- Se il tuo focus principale è la ripetibilità del processo: Concentrati sull'assicurarti che il livello di vuoto e il profilo di temperatura siano identici per ogni ciclo verificando il programma del sistema di controllo.

- Se il tuo focus principale è la produttività e l'efficienza: Ottimizza la configurazione di carico e sfrutta le funzionalità di raffreddamento rapido per accorciare i tempi del ciclo il più possibile, compatibilmente con il processo.

- Se il tuo focus principale è la qualità del materiale: Presta un'attenzione ossessiva alla fase iniziale di evacuazione per raggiungere il vuoto più profondo possibile, garantendo l'ambiente più puro per il tuo materiale.

- Se il tuo focus principale è la sicurezza: Verifica sempre che l'equalizzazione della pressione sia completa e che tutti gli interblocchi del sistema siano funzionanti prima di interagire con la camera del forno.

Padroneggiando questi principi fondamentali, diventi più di un semplice operatore; diventi un proprietario di processo capace di fornire risultati prevedibili e di alta qualità.

Tabella Riepilogativa:

| Fase | Azioni Chiave | Scopo |

|---|---|---|

| Evacuazione | Sigillare la camera, usare pompe a vuoto, monitorare la pressione | Rimuovere ossigeno e contaminanti per prevenire l'ossidazione |

| Riscaldamento | Attivare gli elementi riscaldanti, controllare l'aumento della temperatura | Ottenere condizioni termiche precise per le modifiche del materiale |

| Mantenimento | Mantenere alla temperatura target per una durata prestabilita | Eseguire trattamenti come ricottura o brasatura |

| Raffreddamento | Usare tempra a gas inerte, equalizzare la pressione | Fissare le proprietà del materiale e garantire lo scarico sicuro |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni affidabili per forni a vuoto? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra profonda personalizzazione assicura che soddisfino le tue esigenze sperimentali uniche per una lavorazione precisa e senza contaminazioni. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

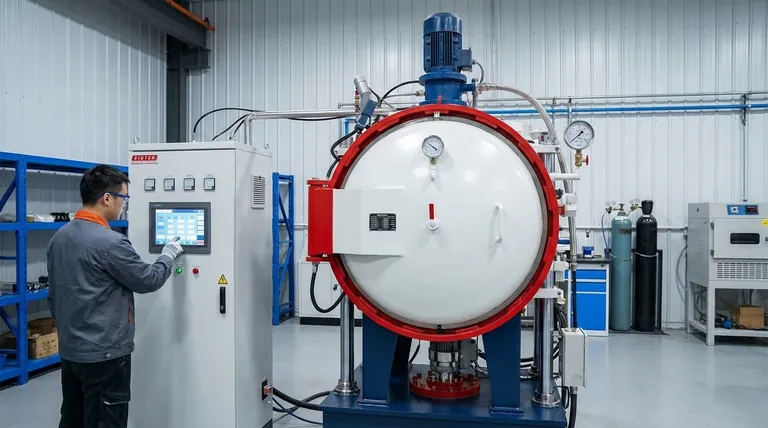

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità