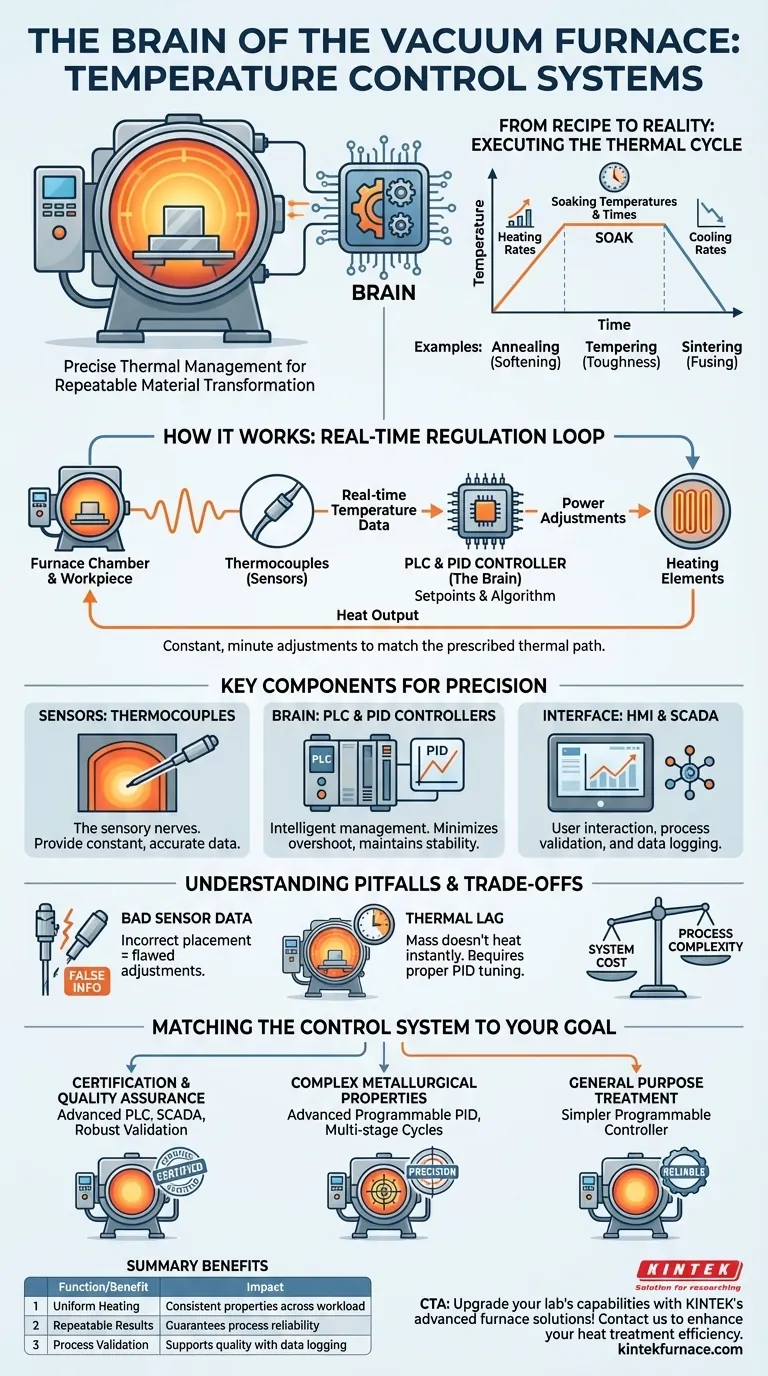

In sostanza, il ruolo di un sistema di controllo della temperatura in un forno a vuoto è monitorare, regolare ed eseguire con precisione uno specifico profilo termico. Ciò assicura che un pezzo venga riscaldato, mantenuto (o "mantenuto in temperatura") e raffreddato a temperature esatte per durate predeterminate, garantendo risultati coerenti e ripetibili per processi come ricottura, rinvenimento e sinterizzazione.

Il sistema di controllo della temperatura è il cervello del forno a vuoto. Senza la sua capacità di gestire con precisione il ciclo termico, è impossibile trasformare in modo affidabile le materie prime in componenti con le proprietà metallurgiche specifiche e desiderate richieste per applicazioni ad alte prestazioni.

La Funzione Principale: Ottenere Trasformazioni Materiali Ripetibili

Lo scopo primario di un forno a vuoto è alterare le proprietà fisiche di un materiale attraverso un processo termico controllato. Il sistema di controllo della temperatura è il meccanismo che rende questa trasformazione prevedibile e ripetibile.

Dalla Ricetta alla Realtà

Il trattamento termico è come seguire una ricetta. Il sistema di controllo, spesso gestito da un Controllore Logico Programmabile (PLC), esegue questa ricetta, che consiste in velocità di riscaldamento, temperature di mantenimento, tempi di attesa e velocità di raffreddamento. Questa precisione è ciò che consente processi critici come la ricottura (ammorbidimento del metallo), il rinvenimento (aumento della tenacità) o la sinterizzazione (fusione della polvere in una massa solida).

Il Principio della Regolazione in Tempo Reale

Il sistema non si limita ad accendere e spegnere il riscaldamento. Monitora continuamente la temperatura interna del forno e la confronta con il setpoint desiderato nel programma. Quindi apporta regolazioni costanti e minime agli elementi riscaldanti per garantire che il pezzo segua esattamente il percorso termico prescritto.

Garantire l'Uniformità su Tutto il Carico

Affinché un processo abbia successo, l'intero pezzo, o "carico", deve subire le stesse temperature. I design dei forni consentono il posizionamento strategico di termocoppie all'interno della camera di riscaldamento, assicurando che non ci siano punti caldi o freddi che potrebbero portare a proprietà del materiale incoerenti.

Componenti Chiave di un Moderno Sistema di Controllo

Un moderno sistema di controllo della temperatura è una rete integrata di sensori, controller logici e interfacce che lavorano in concerto per fornire risultati precisi.

I Sensori: Termocoppie

Le termocoppie sono i nervi sensoriali del sistema. Questi robusti sensori di temperatura sono posizionati all'interno del forno, spesso a diretto contatto o molto vicino al pezzo, per fornire un flusso costante di dati di temperatura accurati e in tempo reale al controllore.

Il Cervello: PLC e Controllori PID

Un Controllore Logico Programmabile (PLC) funge da processore centrale, gestendo le funzioni complessive del forno ed eseguendo il ciclo di trattamento termico programmato. Utilizza un algoritmo di controllo PID (Proporzionale-Integrale-Derivativo) per gestire in modo intelligente gli elementi riscaldanti, riducendo al minimo l'overshoot della temperatura e mantenendo la stabilità.

L'Interfaccia: HMI e SCADA

L'operatore interagisce con il sistema tramite un'Interfaccia Uomo-Macchina (HMI), tipicamente un touch-screen LCD. Ciò consente di programmare i cicli, monitorare i progressi e gestire gli allarmi. Per una tracciabilità avanzata, questi sistemi spesso si integrano con SCADA (Supervisory Control and Data Acquisition), consentendo la convalida del processo, la registrazione dei dati per i rapporti di qualità e la sicurezza dell'operatore su più livelli.

Comprendere le Insidie e i Compromessi

Sebbene potenti, l'efficacia di un sistema di controllo della temperatura dipende dalla sua configurazione e dalle realtà fisiche del trasferimento di calore.

Il Sistema È Valido Quanto i Suoi Dati

Il controllore più avanzato non può compensare i dati dei sensori errati. Un posizionamento errato della termocoppia o un sensore malfunzionante forniranno informazioni false, portando il controllore a effettuare regolazioni errate e potenzialmente a rovinare l'intero lotto.

La Sfida del Ritardo Termico

Un forno e il suo carico hanno massa termica, il che significa che non si riscaldano o raffreddano istantaneamente. Un algoritmo PID scarsamente sintonizzato può portare a un superamento della temperatura target o a oscillazioni attorno ad essa, compromettendo l'integrità del processo di trattamento. Una sintonizzazione corretta è fondamentale.

La Complessità del Processo Determina il Costo del Sistema

Il livello di precisione richiesto determina la complessità e il costo del sistema. Un forno semplice per rinvenimenti non critici può utilizzare un controllore programmabile di base. Al contrario, un forno per componenti aerospaziali o medicali richiede un sistema PLC e SCADA sofisticato e completamente automatizzato per soddisfare rigorosi standard di certificazione.

Abbinare il Sistema di Controllo al Tuo Obiettivo

Il sistema di controllo giusto è quello che soddisfa i requisiti specifici di tolleranza, tracciabilità e complessità del tuo processo di trattamento termico.

- Se il tuo obiettivo principale è la certificazione del processo e l'assicurazione della qualità: Hai bisogno di un sistema con PLC, integrazione SCADA e funzionalità robuste per la convalida del processo, la registrazione dei dati e la sicurezza.

- Se il tuo obiettivo principale è ottenere proprietà metallurgiche complesse: Hai bisogno di un sistema con algoritmi di controllo PID avanzati e programmabili in grado di eseguire cicli termici multistadio con elevata precisione.

- Se il tuo obiettivo principale è il trattamento termico generico: Un sistema con un controllore programmabile più semplice, ma affidabile, potrebbe essere sufficiente, ma offrirà minore precisione e tracciabilità.

In definitiva, il sistema di controllo della temperatura trasforma il forno a vuoto da una semplice scatola riscaldata a uno strumento metallurgico di precisione.

Tabella Riassuntiva:

| Componente | Funzione |

|---|---|

| Termocoppie | Monitorano la temperatura in tempo reale per un controllo accurato |

| Controllori PLC e PID | Eseguono e regolano i cicli termici con precisione |

| HMI e SCADA | Forniscono interfaccia utente e registrazione dati per la tracciabilità |

| Vantaggio | Impatto |

| Riscaldamento Uniforme | Garantisce proprietà del materiale coerenti su tutto il carico |

| Risultati Ripetibili | Garantisce affidabilità in processi come ricottura e sinterizzazione |

| Convalida del Processo | Supporta l'assicurazione della qualità con registrazione dati e sicurezza |

Aggiorna le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce un controllo preciso della temperatura su misura per le tue esigenze sperimentali uniche, fornendo risultati coerenti e ripetibili per processi come ricottura e sinterizzazione. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e l'affidabilità del tuo trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega