In breve, sì. I forni a fusione sottovuoto spinto non sono solo personalizzabili, ma vengono spesso progettati su ordinazione (engineered-to-order) per soddisfare requisiti precisi di scienza dei materiali e produzione. Questa personalizzazione assicura che il forno sia ottimizzato per le tue leghe specifiche, le dimensioni dei lotti e gli standard operativi, trasformandolo da un'apparecchiatura standard a un bene costruito appositamente.

La personalizzazione va ben oltre i semplici adeguamenti dimensionali. Coinvolge un processo di ingegneria dettagliato per allineare i sistemi principali del forno—dagli elementi di vuoto e riscaldamento ai meccanismi di controllo e sicurezza—con la tua applicazione specifica, garantendo prestazioni ottimali, purezza e sicurezza operativa.

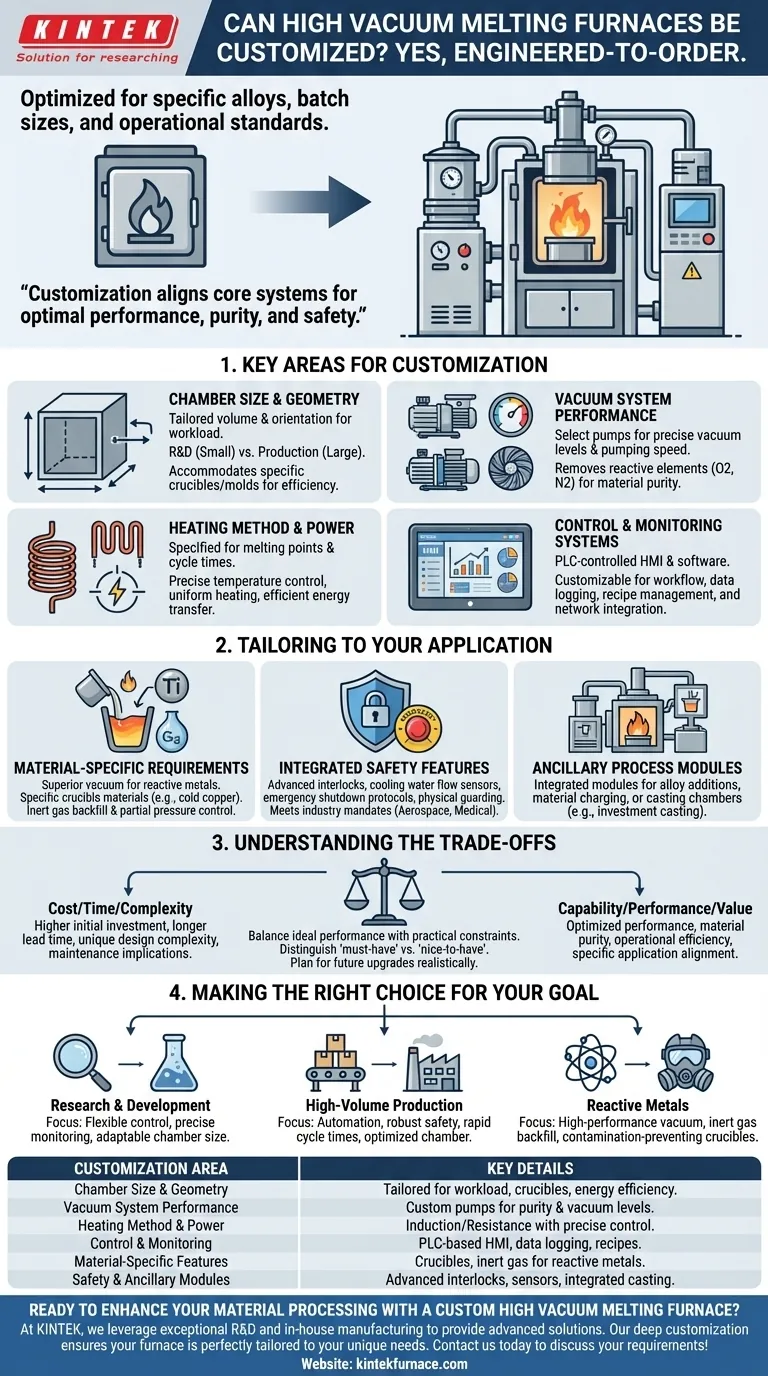

Aree Chiave per la Personalizzazione

La vera personalizzazione implica una valutazione tecnica degli obiettivi del tuo processo. Un produttore collaborerà con te per specificare diversi sottosistemi principali del forno per garantire che funzioni esattamente come richiesto.

Dimensioni e Geometria della Camera

La personalizzazione più evidente è la camera del vuoto stessa. Il suo volume e orientamento sono adattati al tuo carico di lavoro, sia per fusioni su scala R&S ridotta sia per la produzione industriale su larga scala.

Ciò include la regolazione delle dimensioni interne per alloggiare crogioli o stampi di colata specifici, garantendo un uso efficiente dello spazio e dell'energia.

Prestazioni del Sistema di Vuoto

Il sistema di vuoto è fondamentale per la purezza del materiale. La personalizzazione in questo ambito comporta la scelta della combinazione corretta di pompe (es. a palette rotative, a diffusione, turbomolecolari) per raggiungere il livello di vuoto e la velocità di pompaggio specifiche richieste dai tuoi materiali.

Ciò assicura che gli elementi reattivi presenti nell'atmosfera, come ossigeno e azoto, vengano rimossi al grado necessario, prevenendo la contaminazione del fuso.

Metodo di Riscaldamento e Potenza

Il sistema di riscaldamento può essere specificato in base ai punti di fusione delle tue leghe e ai tempi di ciclo desiderati. Questo include la scelta tra tecnologie come il riscaldamento a induzione o a resistenza.

L'alimentazione e la progettazione della bobina (per l'induzione) sono ingegnerizzate per fornire un controllo preciso della temperatura, un riscaldamento uniforme e un efficiente trasferimento di energia per il tuo carico specifico.

Sistemi di Controllo e Monitoraggio

I forni moderni sono controllati tramite PLC. L'interfaccia uomo-macchina (HMI) e il software possono essere personalizzati per il tuo flusso di lavoro operativo, i requisiti di registrazione dei dati e la gestione delle ricette.

Ciò consente processi altamente ripetibili, tracciabilità per l'assicurazione qualità e integrazione con la rete del tuo impianto.

Adattare il Forno alla Tua Applicazione

Oltre ai componenti principali, la personalizzazione è guidata dal prodotto finale. Il forno deve essere progettato per supportare le esigenze uniche dei materiali con cui lavori e gli standard di sicurezza che devi rispettare.

Requisiti Specifici del Materiale

I materiali fusi determinano molte scelte di progettazione. Ad esempio, la fusione di metalli altamente reattivi come il titanio richiede un sistema di vuoto superiore e materiali del crogiolo specifici (come un crogiolo a rame freddo) per prevenire la contaminazione.

Il sistema può anche essere configurato con riempimento di gas inerte e controllo della pressione parziale, essenziale per alcune leghe avanzate.

Funzionalità di Sicurezza Integrate

La sicurezza non è un ripensamento, ma parte integrante del progetto. Le funzionalità standard come la protezione da sovrapressione e cortocircuito possono essere ampliate in base ai requisiti del tuo impianto.

La personalizzazione può includere interblocchi avanzati, sensori di flusso dell'acqua di raffreddamento, protocolli di arresto di emergenza e protezioni fisiche per soddisfare o superare le normative di sicurezza specifiche del settore (es. per applicazioni aerospaziali o mediche).

Moduli di Processo Ausiliari

Un forno può essere più di una semplice camera di fusione. Può essere personalizzato come parte di un sistema più ampio, incorporando moduli per aggiunte di leghe, caricamento dei materiali o camere di colata integrate per processi come la fusione a cera persa.

Comprendere i Compromessi della Personalizzazione

Sebbene la personalizzazione offra vantaggi significativi, è essenziale affrontarla con una chiara comprensione dei compromessi associati. Una decisione ben informata bilancia le prestazioni ideali con i vincoli pratici.

Costo rispetto alla Capacità

Ogni funzionalità personalizzata si aggiunge all'investimento di capitale iniziale. È fondamentale distinguere tra le specifiche "irrinunciabili" che influenzano direttamente la qualità del prodotto e le funzionalità "desiderabili" che potrebbero non fornire un ritorno proporzionale.

Tempo di Consegna e Complessità

Un forno progettato su ordinazione avrà un tempo di consegna notevolmente più lungo rispetto a un modello standard pronto all'uso. La progettazione unica aggiunge anche complessità, il che può avere implicazioni a valle per la manutenzione, i pezzi di ricambio e la formazione degli operatori.

Preparazione per il Futuro rispetto a Sovra-ingegnerizzazione

È saggio pianificare le esigenze future, ma specificare eccessivamente un forno per processi futuri ipotetici può portare a spese e complessità non necessarie. L'approccio migliore è progettare per le tue esigenze attuali e convalidate con un percorso chiaro e realistico per gli aggiornamenti futuri.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ottimale del forno dipende interamente dal tuo obiettivo primario. Definendo chiaramente il tuo obiettivo, puoi guidare efficacemente il processo di personalizzazione.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Dai priorità a un sistema di controllo flessibile, monitoraggio preciso della temperatura e del vuoto e una dimensione della camera più piccola e adattabile.

- Se il tuo obiettivo principale è la produzione ad alto volume: Enfatizza l'automazione, gli interblocchi di sicurezza robusti, i tempi di ciclo rapidi e una camera ottimizzata per la geometria specifica del tuo pezzo e la dimensione del lotto.

- Se il tuo obiettivo principale è lavorare con metalli altamente reattivi: Specifica un sistema di vuoto ad alte prestazioni, un'opzione di riempimento con gas inerte e materiali del crogiolo che prevengano la contaminazione del fuso.

Un forno personalizzato ben specificato è un bene strategico che abilita direttamente la qualità e l'innovazione del tuo prodotto finale.

Tabella Riassuntiva:

| Area di Personalizzazione | Dettagli Chiave |

|---|---|

| Dimensioni e Geometria della Camera | Adattate al carico di lavoro, alle dimensioni dei crogioli e all'efficienza energetica |

| Prestazioni del Sistema di Vuoto | Pompe personalizzate per livelli di vuoto specifici e purezza del materiale |

| Metodo di Riscaldamento e Potenza | Riscaldamento a induzione o a resistenza con controllo preciso della temperatura |

| Controllo e Monitoraggio | HMI basata su PLC, registrazione dei dati e gestione delle ricette |

| Funzionalità Specifiche del Materiale | Materiali del crogiolo, riempimento con gas inerte per metalli reattivi |

| Sicurezza e Moduli Ausiliari | Interblocchi avanzati, sensori di raffreddamento e colata integrata |

Pronto a migliorare la tua lavorazione dei materiali con un forno a fusione sottovuoto spinto personalizzato? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate come Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e a Gas Inerte e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che il tuo forno sia perfettamente adattato alle tue esigenze sperimentali uniche, aumentando purezza, sicurezza ed efficienza. Contattaci oggi per discutere le tue esigenze e scoprire come possiamo supportare i tuoi obiettivi in ricerca, produzione o manipolazione di materiali reattivi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche