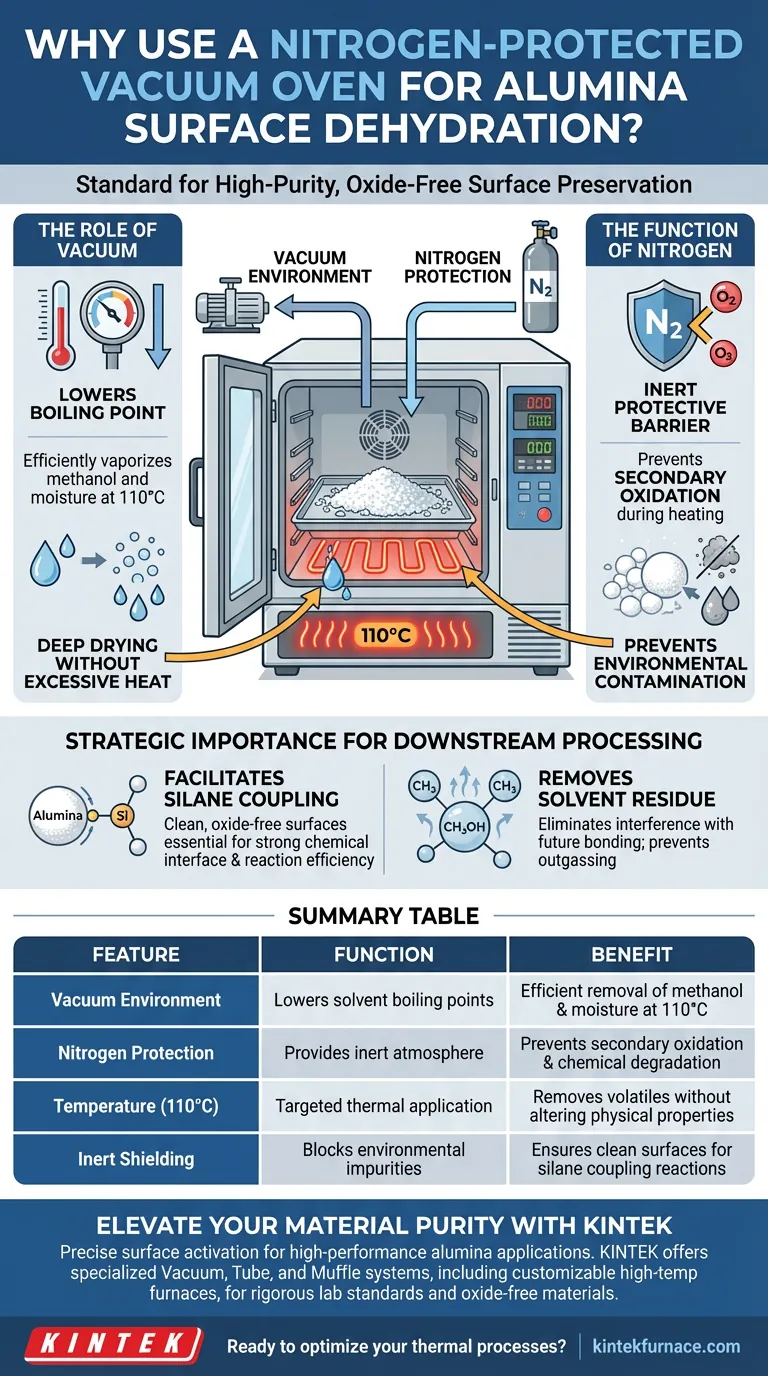

Un forno sottovuoto da laboratorio con protezione di azoto è lo standard per ottenere una disidratazione ad alta purezza delle superfici di allumina. Questo processo specializzato utilizza una temperatura di 110°C sotto vuoto per rimuovere i solventi residui di metanolo e l'umidità, mentre l'atmosfera di azoto protegge attivamente le particelle dal degrado chimico.

Concetto chiave: L'obiettivo principale di questa configurazione non è solo l'essiccazione, ma la preservazione della superficie. Sostituendo l'aria reattiva con azoto inerte sotto vuoto, si eliminano i contaminanti senza rischiare ossidazione secondaria, garantendo che l'allumina sia chimicamente preparata per reazioni successive.

Meccanismi di Protezione e Purificazione

Il Ruolo dell'Ambiente Sottovuoto

L'aspetto sottovuoto del forno serve a uno scopo termodinamico: abbassa significativamente il punto di ebollizione dei solventi.

Riducendo la pressione, il metanolo residuo e l'umidità adsorbita possono vaporizzare in modo efficiente a 110°C. Ciò garantisce un'essiccazione profonda senza richiedere un calore eccessivo che altrimenti potrebbe alterare le proprietà fisiche del materiale.

La Funzione del Gas Azoto

Il calore accelera le reazioni chimiche, comprese quelle indesiderate. L'azoto viene introdotto come barriera protettiva inerte.

Durante il processo di essiccazione, l'atmosfera di azoto impedisce all'ossigeno di interagire con l'allumina riscaldata. Ciò elimina il rischio di ossidazione secondaria, mantenendo stabile la chimica della superficie.

Prevenzione della Contaminazione Ambientale

I metodi di essiccazione standard spesso espongono i materiali a particelle aerodisperse o umidità.

La camera sottovuoto riempita di azoto impedisce l'adsorbimento di impurità ambientali. Questo isolamento è fondamentale per mantenere gli standard di pulizia rigorosi richiesti per applicazioni ceramiche ad alte prestazioni.

Importanza Strategica per la Lavorazione a Valle

Facilitazione dell'Accoppiamento con Silani

L'obiettivo finale di questo rigoroso processo di essiccazione è spesso preparare l'allumina per la modifica della superficie.

Superfici pulite e prive di ossidi sono essenziali per facilitare le reazioni con agenti di accoppiamento silanici. Se la superficie è contaminata o ossidata, gli agenti di accoppiamento non possono legarsi efficacemente, portando a scarse prestazioni del materiale.

Rimozione dei Residui di Solvente

Il processo è specificamente ottimizzato per rimuovere il metanolo, un solvente comune utilizzato nelle fasi di lavorazione precedenti.

I solventi residui possono interferire con futuri legami chimici o degassare durante l'uso successivo. L'ambiente sottovuoto a 110°C garantisce che questi componenti volatili vengano completamente evacuati dalla superficie delle particelle.

Comprensione dei Requisiti del Processo

Dipendenze dall'Attrezzatura

Questo metodo richiede più di un forno di essiccazione standard; richiede un sistema sigillato in grado di mantenere il vuoto e un'alimentazione di azoto regolata.

L'integrità della sigillatura è fondamentale. Qualsiasi perdita introduce ossigeno o umidità, annullando i benefici protettivi dell'azoto e potenzialmente rovinando l'attivazione della superficie.

Precisione Termica

La temperatura di 110°C è specifica. È abbastanza alta da rimuovere i volatili target (metanolo e acqua) sotto vuoto, ma abbastanza controllata da prevenire la sinterizzazione o lo shock termico della polvere.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questo rigoroso metodo di essiccazione è necessario per la tua applicazione, valuta i requisiti della tua chimica a valle.

- Se il tuo obiettivo principale è il Legame con Silani: Questo processo è obbligatorio per garantire la pulizia della superficie richiesta per un forte interfaccia chimica.

- Se il tuo obiettivo principale è l'Essiccazione di Massa: Un forno standard potrebbe essere sufficiente, ma rischi l'ossidazione superficiale e l'adsorbimento di impurità.

Riassunto: Utilizzare l'essiccazione sottovuoto protetta da azoto quando la purezza chimica della superficie dell'allumina è un fattore non negoziabile per l'efficienza della reazione.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Disidratazione dell'Allumina | Beneficio per i Materiali |

|---|---|---|

| Ambiente Sottovuoto | Abbassa i punti di ebollizione dei solventi | Rimozione efficiente di metanolo e umidità a 110°C |

| Protezione con Azoto | Fornisce un'atmosfera inerte | Previene l'ossidazione secondaria e il degrado chimico |

| Temperatura (110°C) | Applicazione termica mirata | Rimuove i volatili senza alterare le proprietà fisiche |

| Schermatura Inerte | Blocca le impurità ambientali | Garantisce superfici pulite per reazioni di accoppiamento con silani |

Eleva la Purezza dei Tuoi Materiali con KINTEK

L'attivazione precisa della superficie è la chiave per applicazioni di allumina ad alte prestazioni. Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre sistemi specializzati di forni sottovuoto, a tubo e muffole progettati per soddisfare i più rigorosi standard di laboratorio. Sia che tu abbia bisogno di una disidratazione standard o di un forno ad alta temperatura completamente personalizzabile su misura per le tue esigenze chimiche uniche, le nostre attrezzature garantiscono che i tuoi materiali rimangano privi di ossidi e pronti per la lavorazione a valle.

Pronto a ottimizzare i tuoi processi termici? Contatta KINTEK oggi stesso per trovare la tua soluzione.

Guida Visiva

Riferimenti

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione della camera di riscaldamento in un forno a tempra a fondo ribaltabile? Garantire un trattamento termico preciso per una metallurgia superiore

- Che tipo di ambiente crea un forno ad alto vuoto? Ottenere purezza e precisione nel trattamento termico

- In che modo il sistema di azionamento meccanico di un forno a zona flottante influisce sulla qualità del cristallo? Garantire l'omogeneità

- Perché la brasatura sotto vuoto è particolarmente adatta per le applicazioni aerospaziali? Ottenere giunti forti e puri per componenti critici

- Perché utilizzare un riscaldamento a bassa velocità (600-700°C) nella sinterizzazione Al-Ti-Zr? Padroneggiare la transizione di fase dell'alluminio per il successo.

- Quali sono i vantaggi ambientali dei forni sottovuoto? Ridurre le emissioni e aumentare l'efficienza

- In che modo un forno sottovuoto ad alta temperatura contribuisce alla calibrazione della temperatura di Co3O2BO3? Sblocca la precisione dei dati

- Qual è la vita utile tipica di un chiller per forni a vuoto? Estendila a oltre 15 anni con la cura adeguata