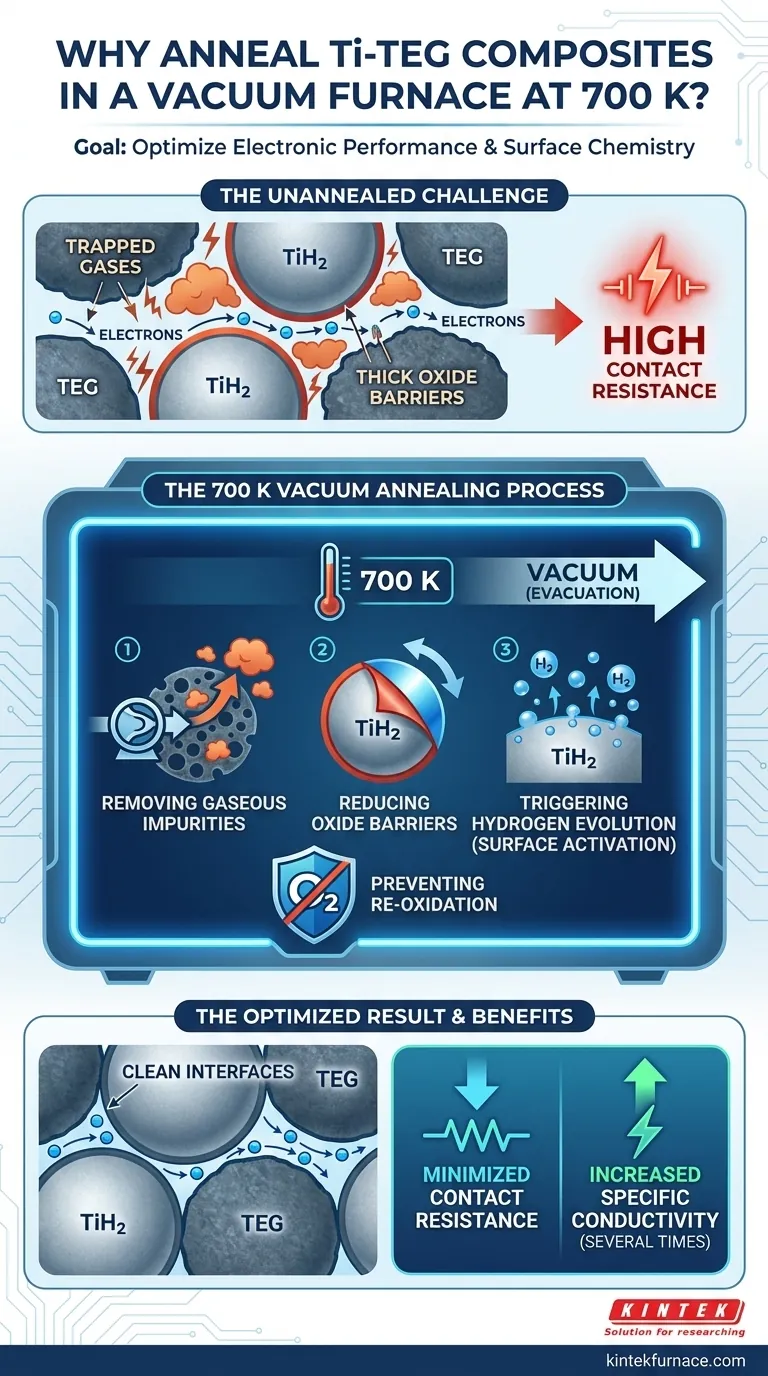

Un forno sotto vuoto viene utilizzato per la ricottura ad alta temperatura dei compositi di idruro di titanio–grafite espansa termicamente (Ti–TEG) a 700 K per alterare fondamentalmente la chimica superficiale del materiale e ottimizzare le sue prestazioni elettroniche. Questo ambiente specifico è necessario per rimuovere le impurità e facilitare reazioni chimiche impossibili da ottenere in un'atmosfera ricca di ossigeno.

Concetto chiave L'ambiente sottovuoto funge da stadio di purificazione critico, eliminando le impurità gassose isolanti e riducendo gli strati di ossido che bloccano il flusso elettrico. Pulendo l'interfaccia tra le particelle, questo processo riduce significativamente la resistenza di contatto e aumenta di diverse volte la conduttività elettrica specifica del composito.

I Meccanismi di Ottimizzazione

Rimozione delle Impurità Gassose

La grafite espansa termicamente (TEG) è porosa e incline a intrappolare gas. L'ambiente sottovuoto evacua efficacemente queste impurità gassose residue dalla struttura TEG.

L'eliminazione di questi gas è essenziale perché agiscono come contaminanti che inibiscono l'interazione tra i componenti di grafite e titanio.

Riduzione delle Barriere di Ossido

Il titanio è altamente reattivo e forma strati di ossido che sono elettricamente isolanti. La ricottura sottovuoto a 700 K facilita la riduzione parziale di questi strati di ossido.

Assottigliando o rimuovendo questa "pelle" di ossido, il processo espone il materiale conduttivo sottostante, consentendo un migliore contatto elettrico tra i componenti del composito.

Innesco dell'Evoluzione di Idrogeno

Il processo di riscaldamento nel vuoto innesca reazioni di evoluzione di idrogeno sulle superfici delle particelle di idruro di titanio (TiH2).

Questa reazione attiva chimicamente la superficie delle particelle, preparandole ulteriormente per un'integrazione fisica ed elettrica più stretta con la matrice di grafite.

Impatto sulle Proprietà Elettriche

Minimizzazione della Resistenza di Contatto

L'obiettivo principale del processo di ricottura è ridurre la resistenza di contatto.

I compositi non ricotti soffrono di elevata resistenza interna a causa della presenza di ossidi superficiali e gas intrappolati alle interfacce tra le particelle.

Aumento della Conduttività Specifica

Una volta rimosse le impurità e attivate le superfici, gli elettroni possono fluire più liberamente attraverso il materiale.

Il riferimento primario indica che questo specifico trattamento fa aumentare la conduttività elettrica specifica del composito di diverse volte rispetto al suo stato non ricotto.

Comprensione della Necessità del Vuoto

Prevenzione dell'Ossidazione

Mentre l'obiettivo principale è ridurre gli ossidi esistenti, il vuoto impedisce anche la formazione di nuovi ossidi.

Gli elementi di titanio si ossidano estremamente facilmente ad alte temperature. Senza un alto vuoto per isolare l'ossigeno, il riscaldamento del materiale a 700 K ispessirebbe lo strato di ossido anziché ridurlo, distruggendo la conduttività del materiale.

Garanzia della Densità del Materiale

Sebbene l'attenzione principale sia sulle proprietà elettroniche, l'ambiente sottovuoto aiuta anche a scaricare i gas residui tra gli strati.

Se questi gas non venissero rimossi, potrebbero formare difetti di porosità all'interno del composito, che interromperebbero i percorsi conduttivi e indebolirebbero meccanicamente la struttura.

Fare la Scelta Giusta per il Tuo Obiettivo

## Ottimizzazione della Preparazione dei Compositi Ti–TEG

- Se il tuo obiettivo principale è massimizzare la conduttività elettrica: Devi dare priorità alla fase di ricottura sottovuoto a 700 K per rimuovere gli ossidi isolanti e ridurre la resistenza di contatto.

- Se il tuo obiettivo principale è l'efficienza del processo: Assicurati che il tuo sistema sottovuoto sia in grado di evacuare efficacemente l'idrogeno evoluto e i gas desorbiti per prevenire la ricontaminazione durante il ciclo di riscaldamento.

I compositi conduttivi ad alte prestazioni dipendono meno dai materiali grezzi utilizzati e più dalla purezza delle interfacce tra di essi.

Tabella Riassuntiva:

| Meccanismo | Impatto sul Composito Ti–TEG | Obiettivo |

|---|---|---|

| Rimozione delle Impurità Gassose | Evacua i gas dalla struttura porosa TEG | Elimina i contaminanti isolanti |

| Riduzione dello Strato di Ossido | Rimuove la "pelle" di ossido isolante dal titanio | Riduce la resistenza di contatto tra le particelle |

| Evoluzione di Idrogeno | Attiva chimicamente le superfici delle particelle di TiH2 | Facilita l'integrazione con la matrice di grafite |

| Isolamento Sottovuoto | Previene l'ossidazione ad alte temperature | Mantiene la purezza e la conduttività del materiale |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

Il controllo preciso del vuoto e della temperatura è non negoziabile per processi critici come la ricottura dei compositi Ti–TEG. KINTEK offre soluzioni sottovuoto leader del settore progettate per eliminare l'ossidazione, gestire l'evoluzione di idrogeno e massimizzare le prestazioni elettriche dei tuoi materiali.

Supportato da R&D e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base alle esigenze di alta temperatura uniche del tuo laboratorio.

Pronto a ottimizzare la tua ricerca sui compositi? Contattaci oggi per trovare la soluzione di forno perfetta!

Guida Visiva

Riferimenti

- M. Yakymchuk, E. G. Len. Structure and Electronic Properties of Composite Hydrogenated Titanium–Thermally Expanded Graphite Before and After Vacuum Furnace Annealing. DOI: 10.15407/mfint.45.09.1041

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali vantaggi offre la lavorazione non lineare in un forno a vuoto? Ottenere un controllo preciso del materiale

- In che modo le funzioni di riscaldamento radiante e raffreddamento controllato di un forno di brasatura sottovuoto avvantaggiano le giunzioni Kovar-SS?

- Perché i forni a vuoto sono indispensabili nella produzione moderna? Ottieni purezza e prestazioni superiori dei materiali

- Quali sono i requisiti chiave per il sistema di raffreddamento di un forno di rinvenimento sottovuoto? Garantire un controllo preciso per risultati metallurgici superiori

- Perché è necessaria una fornace industriale di sinterizzazione ad alto vuoto per Hastelloy-X ad alta porosità? Garantire l'integrità della lega

- Qual è il ruolo di un forno di preriscaldamento per gusci? Padronanza della fluidità e precisione della superlega C1023

- Qual è l'impatto ambientale dell'utilizzo di un forno sottovuoto? Bilanciare emissioni, energia ed efficienza

- Quali vantaggi ambientali offrono i forni sottovuoto continui? Ottenere emissioni zero ed alta efficienza