Al suo centro, un forno di rinvenimento sottovuoto richiede un sistema di raffreddamento rapido e altamente controllabile. I componenti principali sono un circuito di raffreddamento ad acqua con una pressione superiore a 0,2 MPa e flusso regolabile, spesso integrato da un meccanismo di raffreddamento forzato che utilizza gas inerte per abbassare rapidamente la temperatura del pezzo da lavorare.

Lo scopo di un sistema di raffreddamento del forno non è semplicemente quello di raffreddare. La sua vera funzione è fornire un controllo preciso e ripetibile della velocità di raffreddamento, che è ciò che determina le proprietà metallurgiche finali del pezzo da lavorare, proteggendo al contempo il forno da danni termici.

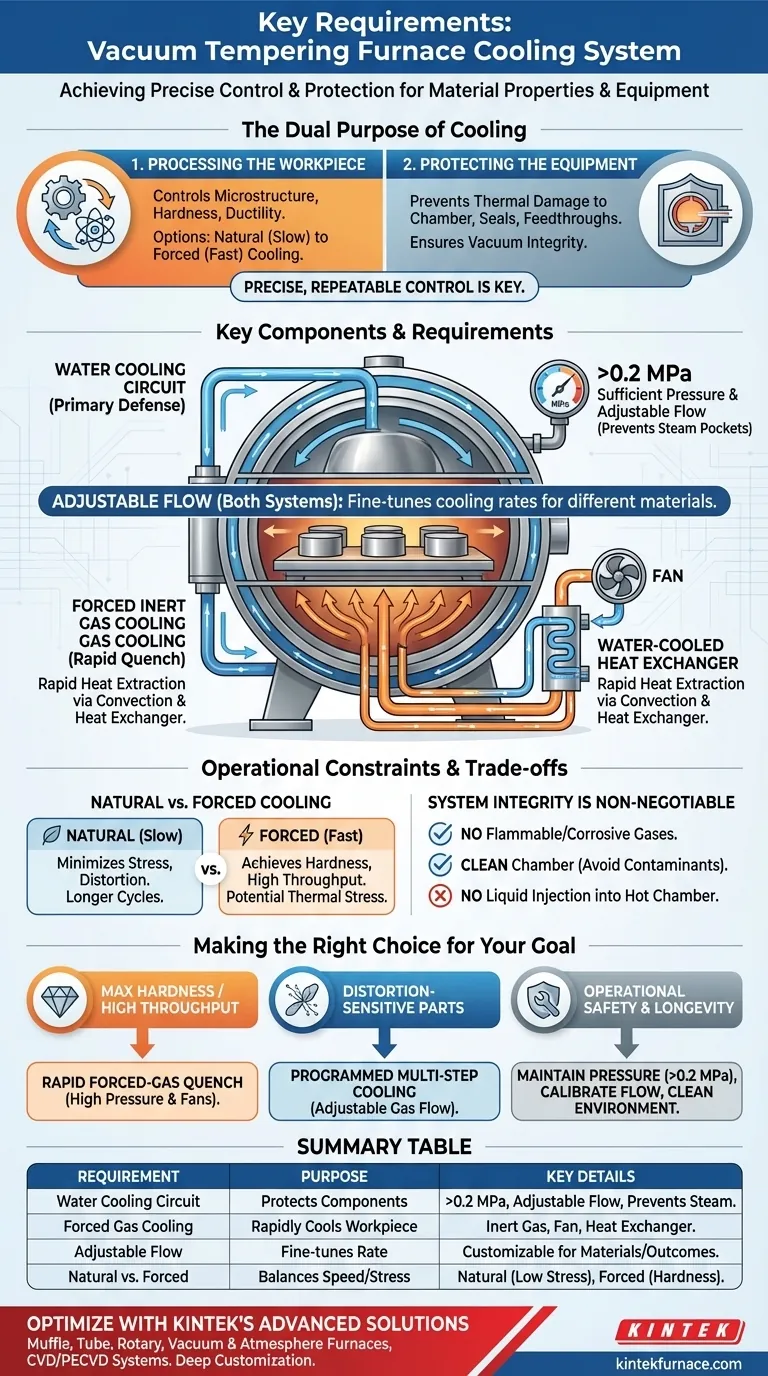

Il duplice scopo del raffreddamento nel rinvenimento sottovuoto

Comprendere il sistema di raffreddamento inizia riconoscendo le sue due responsabilità distinte ma ugualmente critiche: la lavorazione del pezzo e la protezione delle attrezzature.

Raggiungere le proprietà del materiale desiderate

La velocità con cui un pezzo metallico si raffredda dopo il rinvenimento influenza direttamente la sua microstruttura finale, durezza e duttilità. Il sistema di raffreddamento deve essere in grado di gestire questo processo con precisione.

Diverse applicazioni richiedono velocità di raffreddamento diverse. Questo è il motivo per cui i sistemi offrono opzioni che vanno dal raffreddamento naturale (raffreddamento lento sottovuoto) al raffreddamento forzato, che rimuove attivamente il calore.

Protezione dell'integrità del forno

I forni sottovuoto operano a temperature estremamente elevate. Un sistema di raffreddamento robusto è essenziale per mantenere l'integrità strutturale del forno stesso.

Il circuito di raffreddamento ad acqua rimuove continuamente il calore dalle pareti della camera del forno, dalle guarnizioni della porta e dai passaggi di alimentazione. Senza ciò, questi componenti si degraderebbero o si guasterebbero rapidamente, causando perdite di vuoto e costose riparazioni.

Componenti chiave e i loro requisiti

Un moderno sistema di raffreddamento per forni sottovuoto è un design integrato in cui ogni parte svolge una funzione specifica. Un guasto in un'area compromette l'intero processo.

Il circuito di raffreddamento ad acqua

Questa è la difesa primaria del forno contro il calore. L'acqua circola attraverso camicie e tubi integrati nel guscio del forno per assorbire e trasportare l'energia termica.

Il requisito di una pressione dell'acqua superiore a 0,2 MPa garantisce un flusso e un contatto sufficienti per raffreddare efficacemente le zone calde. Una pressione inadeguata può portare a ebollizione localizzata (sacche di vapore), che riduce drasticamente l'efficienza di raffreddamento e può causare punti caldi sul corpo del forno.

Raffreddamento forzato con gas inerte

Per raffreddare rapidamente il pezzo da lavorare, viene iniettato un gas inerte come argon o azoto nella zona calda dopo il completamento del ciclo di rinvenimento.

Questo gas assorbe il calore dalle parti tramite convezione. Una potente ventola fa quindi circolare il gas caldo attraverso uno scambiatore di calore raffreddato ad acqua, che rimuove il calore dal gas prima che venga soffiato nuovamente sulle parti. Ciò crea un ciclo chiuso altamente efficiente per una rapida estrazione del calore.

La necessità di un flusso regolabile

Il requisito di un flusso regolabile si applica sia all'acqua che al gas inerte. Questo controllo è ciò che consente all'operatore di mettere a punto la velocità di raffreddamento.

Materiali diversi, spessori dei pezzi e risultati metallurgici desiderati richiedono profili di raffreddamento diversi. Il flusso regolabile conferisce al forno la flessibilità necessaria per gestire correttamente un'ampia gamma di lavori.

Comprensione dei vincoli operativi

La corretta gestione di un forno sottovuoto richiede il rispetto dei suoi limiti operativi, in particolare per quanto riguarda il sistema di raffreddamento e l'ambiente della camera.

Compromessi tra raffreddamento naturale e forzato

Il raffreddamento forzato è veloce e ideale per ottenere una durezza specifica in molti acciai, ma il rapido cambiamento di temperatura può indurre stress termico o deformazioni in parti complesse o delicate.

Il raffreddamento naturale è molto lento e minimizza lo stress, ma prolunga i tempi del ciclo e potrebbe non essere adatto per leghe che richiedono un tempra più rapida per raggiungere le loro proprietà target.

L'integrità del sistema non è negoziabile

Il sistema di raffreddamento è una linea di vita. Il forno deve essere utilizzato in un ambiente privo di gas infiammabili o corrosivi che potrebbero danneggiare le apparecchiature o creare un pericolo.

Inoltre, la camera del forno deve essere mantenuta pulita. Contaminanti come olio o residui possono vaporizzare durante un ciclo e interferire sia con il vuoto che con il processo di raffreddamento. L'iniezione diretta di qualsiasi liquido nella camera calda è severamente vietata.

Fare la scelta giusta per il tuo obiettivo

Per garantire risultati coerenti e di alta qualità, è necessario abbinare la strategia di raffreddamento al proprio obiettivo di processo specifico.

- Se la tua attenzione principale è ottenere la massima durezza o un'elevata produttività: È essenziale una tempra rapida con gas forzato utilizzando un sistema con acqua ad alta pressione e potenti ventole di circolazione.

- Se la tua attenzione principale è la lavorazione di pezzi sensibili alla distorsione o complessi: È necessario un ciclo di raffreddamento programmato e multi-stadio con flusso di gas regolabile per gestire lo stress termico.

- Se la tua attenzione principale è la sicurezza operativa e la longevità delle apparecchiature: Mantenere rigorosamente la pressione dell'acqua al di sopra di 0,2 MPa, garantire la calibrazione dei controllori di flusso regolabili e mantenere pulito l'ambiente del forno sono i compiti più critici.

In definitiva, la padronanza del processo di raffreddamento è fondamentale per ottenere controllo e ripetibilità nelle operazioni di rinvenimento sottovuoto.

Tabella riassuntiva:

| Requisito | Scopo | Dettagli chiave |

|---|---|---|

| Circuito di raffreddamento ad acqua | Protegge i componenti del forno | Pressione >0,2 MPa, previene sacche di vapore, garantisce un'efficiente rimozione del calore |

| Raffreddamento forzato con gas inerte | Raffredda rapidamente il pezzo da lavorare | Utilizza argon/azoto, circolazione della ventola, scambiatore di calore per velocità di raffreddamento controllate |

| Flusso regolabile | Ottimizza la velocità di raffreddamento | Consente la personalizzazione per diversi materiali, spessori e risultati metallurgici |

| Raffreddamento naturale vs. forzato | Bilancia velocità e stress | Il raffreddamento naturale minimizza la distorsione; il raffreddamento forzato ottiene durezza e alta produttività |

Ottimizza il tuo rinvenimento sottovuoto con le soluzioni avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce prestazioni precise del sistema di raffreddamento per soddisfare le tue esigenze sperimentali uniche, migliorando le proprietà dei materiali e la longevità del forno. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase