In sostanza, i forni sottovuoto continui offrono significativi vantaggi ambientali modificando fondamentalmente la natura del processo di trattamento termico. Invece di bruciare combustibili o utilizzare atmosfere chimiche, utilizzano un ambiente sottovuoto pulito, che si traduce in zero emissioni dirette di processo, eliminazione dei sottoprodotti di scarto pericolosi e raggiungimento di un'alta efficienza energetica.

Il principale vantaggio ambientale di un forno sottovuoto continuo non risiede nel trattamento dell'inquinamento, ma nella prevenzione della sua creazione in primo luogo. Sostituendo i combustibili combustibili e le atmosfere chimiche con un vuoto pulito, questi sistemi eliminano la fonte di emissioni e rifiuti pericolosi intrinseca nelle tecnologie dei forni tradizionali.

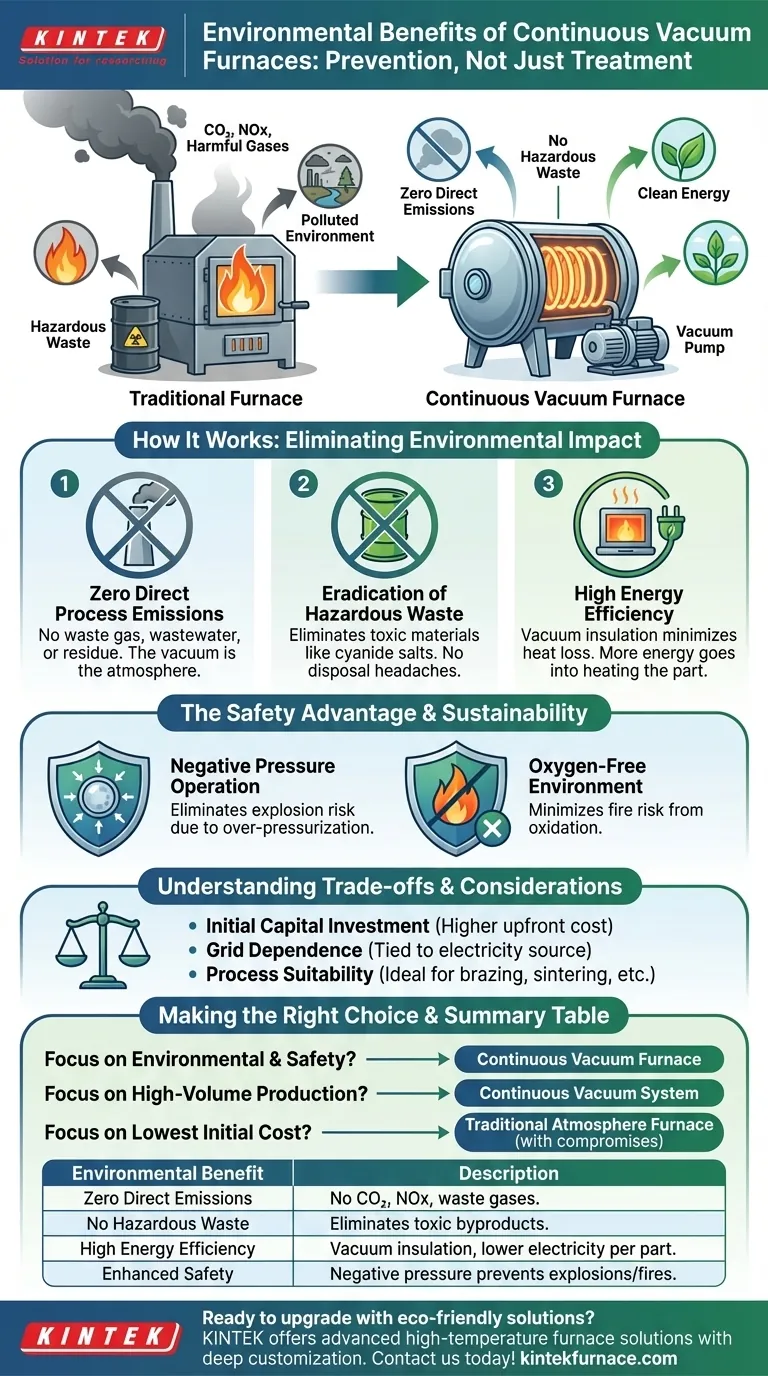

Come i forni sottovuoto eliminano l'impatto ambientale

I vantaggi ambientali di un forno sottovuoto derivano direttamente dal suo principio operativo fondamentale: la creazione di un ambiente controllato privo di aria e altri gas reattivi. Questa elegante soluzione aggira molti degli svantaggi ecologici dei metodi più datati.

Zero Emissioni Dirette di Processo

I forni tradizionali spesso si affidano alla combustione di combustibili fossili per il calore e all'uso di atmosfere gassose specifiche (come il gas endotermico) per il controllo del processo. Questa combustione produce direttamente inquinanti come CO₂, NOx e altri gas di scarico nocivi.

Un forno sottovuoto, alimentato elettricamente e funzionante sottovuoto, non produce gas di scarico, acque reflue o residui di scarto durante il suo funzionamento. L'"atmosfera" è il vuoto stesso, eliminando la necessità di miscele di gas combustibili o chimiche e le relative emissioni.

Eradicazione dei Rifiuti Pericolosi

Molti processi convenzionali di trattamento termico, in particolare quelli più datati come la tempra in bagno di sale o la carburazione in pacchetto, generano notevoli rifiuti tossici. Questi includono sali di cianuro contaminanti per il terreno e difficoltà nello smaltimento di attrezzature contaminate e materiali di scarto.

I forni sottovuoto continui eliminano completamente l'uso e lo smaltimento di questi materiali tossici. Ciò non solo previene la contaminazione ambientale, ma elimina anche una grave complicazione operativa e una responsabilità a lungo termine associata alla gestione dei rifiuti pericolosi.

Alta Efficienza Energetica

Il vuoto è un isolante termico eccezionale. Ciò, unito alla costruzione moderna del forno, si traduce in un eccellente isolamento termico e una minima perdita di calore verso l'ambiente circostante. Ciò significa che una maggiore parte dell'energia consumata viene utilizzata direttamente per riscaldare il pezzo in lavorazione.

Questa elevata percentuale di utilizzo dell'energia intrinseca riduce l'elettricità complessiva richiesta per pezzo. Sebbene il forno consumi elettricità, la sua efficienza minimizza l'impronta ambientale indiretta associata alla generazione di energia.

Il Vantaggio della Sicurezza: Una Parte Chiave della Sostenibilità

Una definizione moderna di sostenibilità include non solo la protezione ambientale, ma anche la responsabilità sociale, dove la sicurezza sul lavoro è fondamentale. I forni sottovuoto offrono un ambiente operativo dimostrabilmente più sicuro.

Funzionamento a Pressione Negativa

I forni ad atmosfera funzionano a pressione positiva, creando un rischio di esplosione se la pressione aumenta in modo incontrollato. I forni sottovuoto funzionano a pressione negativa.

Questo design elimina intrinsecamente il rischio di esplosione dovuto a sovrapressione. Una perdita in un sistema sottovuoto provoca l'ingresso di aria, non la fuoriuscita di un gas pericoloso.

Un Ambiente Privo di Ossigeno

L'ambiente sottovuoto a basso contenuto di ossigeno riduce significativamente i rischi operativi. Minimizza il rischio di incendio che può essere causato dalla rapida ossidazione di materiali caldi o lubrificanti infiammabili se esposti all'aria in un forno convenzionale.

Comprendere i Compromessi e le Considerazioni

Sebbene i vantaggi siano chiari, una valutazione completa richiede il riconoscimento dei compromessi. Nessuna tecnologia è una soluzione universale e i forni sottovuoto non fanno eccezione.

Investimento di Capitale Iniziale

I sistemi di forni sottovuoto continui rappresentano un investimento di capitale iniziale significativo. Sono macchine complesse che costano di più da acquistare rispetto a molti forni ad atmosfera tradizionali. Questo costo deve essere valutato rispetto ai risparmi operativi a lungo termine, alla riduzione dei costi di conformità e all'eliminazione delle spese di smaltimento dei rifiuti.

Dipendenza dalla Rete Elettrica

Sebbene altamente efficienti, questi forni dipendono interamente dall'elettricità. Pertanto, le loro credenziali "verdi" sono legate alla fonte di tale elettricità. Se la rete elettrica si basa fortemente sui combustibili fossili, il forno ha ancora un'impronta di carbonio indiretta, sebbene più piccola grazie alla sua efficienza.

Idoneità del Processo

La lavorazione sottovuoto è ideale per una vasta gamma di applicazioni, tra cui brasatura, sinterizzazione, tempra e ricottura. Tuttavia, non è adatta a tutti i processi metallurgici. Alcuni metodi di tempra superficiale, ad esempio, potrebbero ancora richiedere forni ad atmosfera specializzati, sebbene le tecnologie ibride stiano colmando questa lacuna.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di forno appropriata richiede di bilanciare gli obiettivi operativi con l'impegno verso gli standard ambientali e di sicurezza.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza sul lavoro: Un forno sottovuoto continuo è la scelta definitiva, poiché elimina le emissioni dirette, i rifiuti pericolosi e i rischi comuni di esplosione o incendio.

- Se il tuo obiettivo principale è la produzione di alta qualità e ad alto volume: Il controllo del processo e l'automazione di un sistema sottovuoto continuo offrono una consistenza e una produttività superiori per la produzione di massa.

- Se il tuo obiettivo principale è ridurre al minimo il costo di capitale iniziale: I forni ad atmosfera tradizionali possono presentare un investimento iniziale inferiore, ma ciò comporta i compromessi noti della gestione continua delle emissioni, dello smaltimento dei rifiuti e di maggiori rischi per la sicurezza.

Investire nella tecnologia sottovuoto continua è una decisione strategica che allinea l'eccellenza operativa con la moderna responsabilità ambientale e sociale.

Tabella Riassuntiva:

| Vantaggio Ambientale | Descrizione |

|---|---|

| Zero Emissioni Dirette | Nessuna produzione di CO₂, NOx o gas di scarico durante il funzionamento. |

| Nessun Rifiuto Pericoloso | Elimina sottoprodotti tossici come i sali di cianuro dai processi. |

| Alta Efficienza Energetica | L'isolamento sottovuoto riduce la perdita di calore, diminuendo l'uso di elettricità per pezzo. |

| Sicurezza Migliorata | Il design a pressione negativa previene i rischi di esplosione e incendio. |

Pronto ad aggiornare il tuo laboratorio con soluzioni di forni ecologiche ed efficienti? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per scoprire come i nostri forni sottovuoto possono ridurre il tuo impatto ambientale e migliorare la sicurezza operativa!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase