Il vantaggio principale della lavorazione non lineare in un forno a vuoto è la capacità di eseguire profili di riscaldamento e raffreddamento multistadio altamente complessi con eccezionale precisione. Questo livello di controllo, impossibile nei forni convenzionali, consente di manipolare la microstruttura di un materiale per ottenere proprietà specifiche e prevedibili, mantenendo una purezza assoluta.

La sfida principale nel trattamento termico avanzato non è solo raggiungere una certa temperatura, ma controllare l'intero percorso termico di un componente. Un forno a vuoto eccelle eliminando le variabili atmosferiche, consentendo risultati altamente prevedibili e puliti attraverso calore puramente radiante e un apporto energetico gestito con precisione.

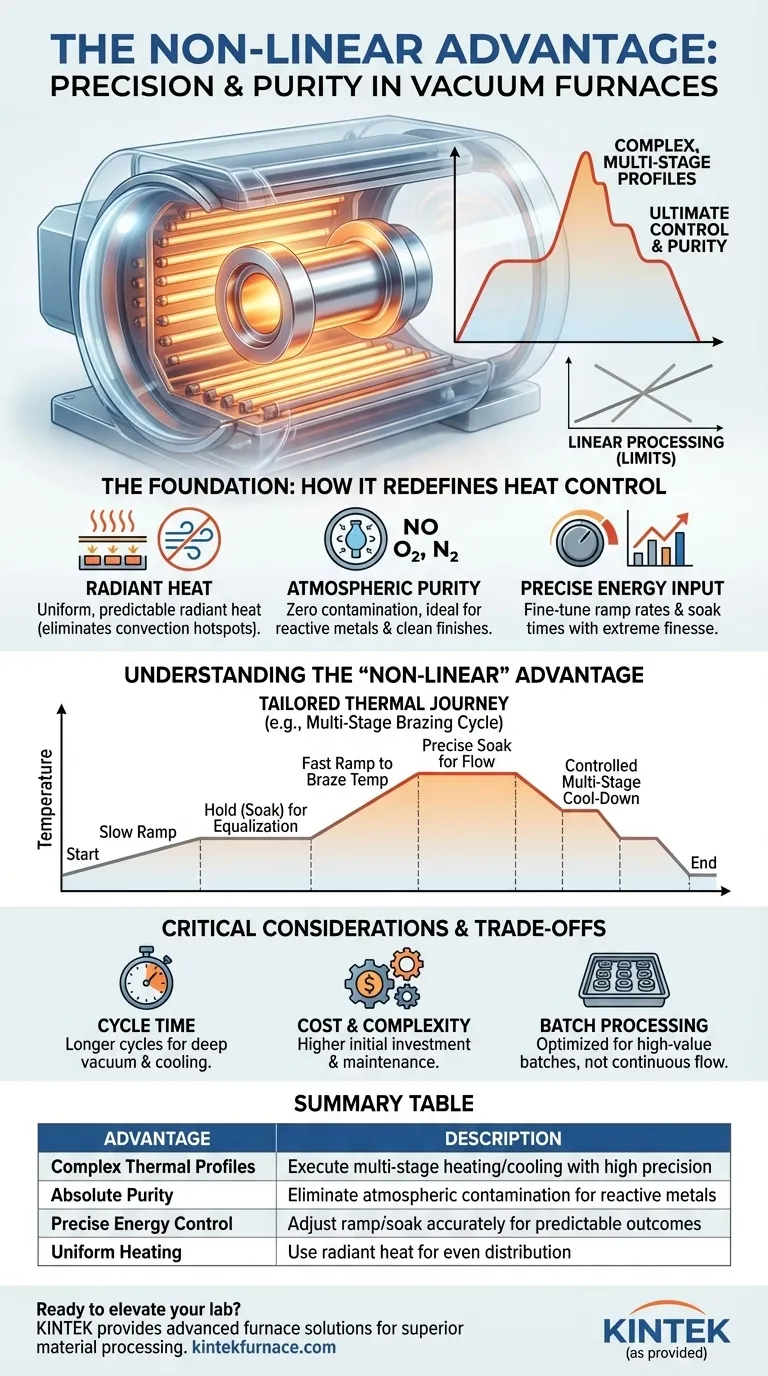

Le Fondamenta: Come un Forno a Vuoto Ridefinisce il Controllo del Calore

Per comprendere i vantaggi, dobbiamo prima esaminare i principi fondamentali che un ambiente sottovuoto abilita. Esso cambia la fisica stessa di come il calore viene applicato a un materiale.

Eliminazione della Convezione per Calore Puramente Radiante

In un forno standard, l'aria crea correnti di convezione che causano riscaldamento irregolare e fluttuazioni di temperatura imprevedibili. Un forno a vuoto rimuove praticamente tutte le molecole d'aria.

Questo costringe il trasferimento di calore a verificarsi principalmente tramite radiazione dagli elementi riscaldanti. Questo metodo è molto più uniforme e prevedibile, eliminando i punti caldi e freddi che possono compromettere l'integrità di un pezzo.

Raggiungimento di un'Assoluta Purezza Atmosferica

La camera sigillata e evacuata è la difesa definitiva contro la contaminazione. Impedisce all'ossigeno, all'azoto e ad altri gas atmosferici di reagire con la superficie del materiale ad alte temperature.

Questo è fondamentale per la lavorazione di metalli reattivi come il titanio o le superleghe, e garantisce una finitura pulita e brillante sui pezzi senza alcuna ossidazione superficiale o scolorimento.

Sblocco di un Input Energetico Preciso

I moderni forni a vuoto utilizzano controlli sofisticati per i loro elementi riscaldanti elettrici. La potenza in ingresso può essere regolata con estrema finezza.

Ciò consente un controllo preciso non solo della temperatura finale, ma anche della velocità di variazione della temperatura (il tasso di rampa) e della durata di eventuali soste (tempi di mantenimento).

Comprendere il Vantaggio "Non Lineare"

Il termine "non lineare" si riferisce alla capacità di creare profili termici che non seguono un percorso semplice e rettilineo dall'inizio alla fine. Questa capacità è un risultato diretto del controllo ambientale ed energetico discusso sopra.

Cosa Significa Realmente "Non Lineare"

È la capacità di progettare ed eseguire una complessa "ricetta" di fasi di riscaldamento, mantenimento e raffreddamento, adattata a un risultato metallurgico specifico.

Invece di un semplice "riscalda a X e raffredda", è possibile programmare una sequenza di diversi tassi di rampa e tempi di mantenimento.

Esempio: Un Ciclo di Brasatura Multistadio

Consideriamo un processo di brasatura complesso. Potrebbe richiedere una lenta rampa iniziale per prevenire lo shock termico, un breve mantenimento per equalizzare la temperatura, una rampa più veloce alla temperatura di brasatura, una sosta precisa per far fluire il metallo d'apporto e infine un raffreddamento controllato e multistadio per prevenire fratture da stress.

Questo percorso intricato e non lineare è possibile solo quando si dispone del controllo assoluto fornito da un forno a vuoto.

Considerazioni Critiche e Compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione universale. L'obiettività richiede di riconoscere i loro specifici compromessi.

Tempo di Ciclo

Raggiungere un vuoto profondo richiede tempo, così come raffreddare i pezzi in un quasi-vuoto. I tempi di ciclo complessivi possono essere più lunghi rispetto ai forni ad atmosfera convenzionali che utilizzano ventilatori per il raffreddamento a convezione forzata.

Costo e Complessità

I forni a vuoto sono sistemi sofisticati che coinvolgono pompe per il vuoto, camere sigillate e controllori avanzati. L'investimento iniziale e la manutenzione continua sono tipicamente più elevati rispetto a design di forni più semplici.

Natura della Lavorazione a Lotti

La maggior parte dei forni a vuoto è progettata per la lavorazione a lotti. Sebbene ideale per componenti di alto valore, ciò potrebbe non essere efficiente per la produzione continua ad alto volume, dove un forno a nastro trasportatore potrebbe essere più appropriato.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a vuoto dovrebbe essere guidata dai requisiti specifici del tuo materiale e del risultato desiderato.

- Se il tuo obiettivo principale è la purezza del materiale e la prevenzione dell'ossidazione: L'ambiente sottovuoto sigillato è non negoziabile per la lavorazione di metalli reattivi, impianti medici o componenti aerospaziali.

- Se il tuo obiettivo principale è raggiungere microstrutture complesse: Il controllo preciso e "non lineare" sui cicli di riscaldamento e raffreddamento multistadio è il vantaggio chiave per tempra, brasatura e ricottura avanzate.

- Se il tuo obiettivo principale è il trattamento termico semplice ad alto volume: Un forno ad atmosfera convenzionale o a nastro continuo potrebbe essere una soluzione più economica, a condizione che sia accettabile una lieve ossidazione superficiale.

Comprendendo che un forno a vuoto offre il massimo controllo sull'ambiente termico, puoi selezionarlo con fiducia per processi in cui precisione, purezza e ripetibilità sono fondamentali.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Profili Termici Complessi | Eseguire riscaldamento e raffreddamento multistadio con alta precisione per proprietà del materiale personalizzate. |

| Purezza Assoluta | Eliminare la contaminazione atmosferica, ideale per metalli reattivi e finiture pulite. |

| Controllo Preciso dell'Energia | Regolare con precisione i tassi di rampa e i tempi di mantenimento per risultati prevedibili. |

| Riscaldamento Uniforme | Utilizzare il calore radiante per evitare punti caldi e garantire una distribuzione uniforme della temperatura. |

Pronto a elevare le capacità del tuo laboratorio con soluzioni avanzate per forni a vuoto? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci assicura di soddisfare con precisione le tue esigenze sperimentali uniche per una lavorazione superiore dei materiali. Contattaci oggi per discutere come possiamo aiutarti a raggiungere una precisione e purezza ineguagliabili nei tuoi trattamenti termici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura