Nella produzione moderna, i forni a vuoto sono indispensabili perché forniscono un ambiente eccezionalmente pulito e controllato per la lavorazione di materiali ad alta temperatura. Eliminando l'atmosfera, questi forni prevengono l'ossidazione e la contaminazione, il che consente la creazione di componenti con forza, purezza e prestazioni superiori, semplicemente irraggiungibili con i metodi convenzionali.

Il valore fondamentale di un forno a vuoto non è il vuoto stesso, ma il controllo perfetto che esso fornisce. Eliminando i gas reattivi come l'ossigeno, i produttori possono manipolare i materiali a livello chimico, assicurando che il prodotto finale soddisfi le specifiche più esigenti senza degradazione.

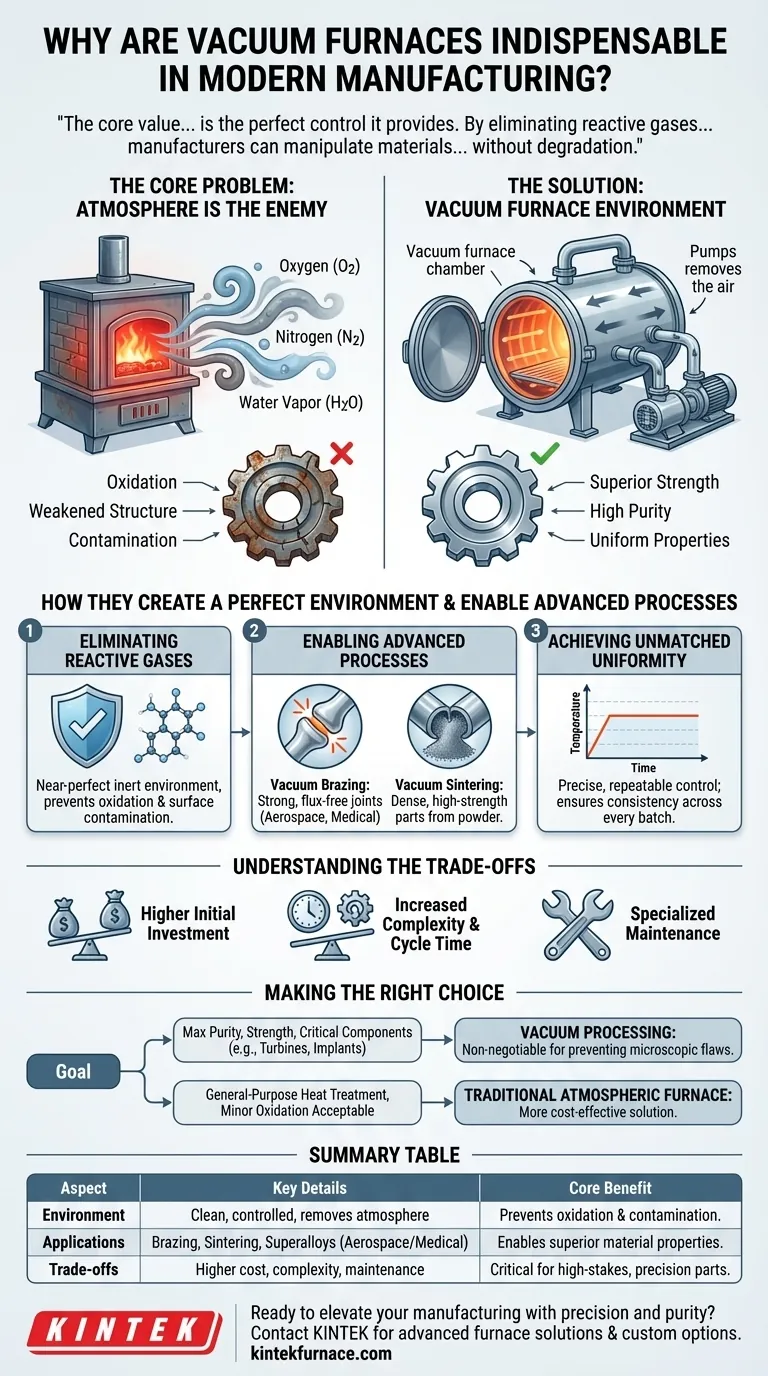

Il problema principale: perché l'atmosfera è nemica della lavorazione ad alta temperatura

Per comprendere il valore del vuoto, dobbiamo prima riconoscere il problema che risolve. Ad alte temperature, l'aria che respiriamo diventa una fonte significativa di contaminazione per la maggior parte dei metalli e delle leghe.

La minaccia di ossidazione e contaminazione

Quando riscaldati, i materiali diventano altamente reattivi. L'ossigeno, l'azoto e il vapore acqueo presenti in un'atmosfera normale reagiranno con la superficie di un pezzo.

Ciò porta all'ossidazione (come la ruggine), alla decarburazione (perdita di carbonio, che indebolisce l'acciaio) e alla formazione di altri strati superficiali indesiderabili che compromettono le proprietà meccaniche e l'integrità del materiale.

I limiti dei forni tradizionali

I forni convenzionali che operano in un'atmosfera normale non possono prevenire queste reazioni. Sebbene alcuni utilizzino gas inerti di "purga" per spostare l'ossigeno, questo metodo è spesso imperfetto e non può raggiungere il livello di purezza richiesto per applicazioni critiche.

Qualsiasi gas reattivo residuo può ancora causare difetti microscopici che diventano punti di rottura maggiori in un componente ad alte prestazioni.

Come i forni a vuoto creano un ambiente di lavorazione perfetto

Un forno a vuoto funziona pompando quasi tutta l'aria fuori da una camera sigillata prima che inizi il riscaldamento. Questa differenza fondamentale sblocca diversi vantaggi chiave.

Eliminazione dei gas reattivi

Il vantaggio principale è la creazione di un ambiente quasi perfettamente inerte. Senza ossigeno o vapore acqueo con cui reagire, i materiali possono essere riscaldati a temperature estreme senza timore di ossidazione o contaminazione superficiale.

Ciò preserva la chimica del materiale di base, assicurando che le sue proprietà, come durezza, resistenza alla trazione e resistenza alla fatica, siano pienamente realizzate.

Abilitazione di processi avanzati

Questo ambiente incontaminato è un prerequisito per tecniche di produzione sofisticate. Processi come la brasatura ad alta temperatura, la sinterizzazione e la creazione di superleghe ne dipendono.

La brasatura sottovuoto, ad esempio, crea giunti incredibilmente robusti e puliti tra le parti senza l'uso di flussi corrosivi, essenziale per dispositivi aerospaziali e medici. La sinterizzazione sottovuoto fonde metalli in polvere in parti dense e ad alta resistenza che sono impossibili da realizzare altrimenti.

Raggiungimento di uniformità e controllo ineguagliabili

I moderni forni a vuoto offrono un'eccezionale uniformità della temperatura e un controllo preciso e ripetibile sui cicli di riscaldamento e raffreddamento.

Ciò garantisce che ogni pezzo in un lotto, e ogni lotto nel tempo, riceva esattamente lo stesso trattamento. Questa coerenza è fondamentale in settori come l'aerospaziale e la sanità, dove anche deviazioni minori sono inaccettabili.

Comprensione dei compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione per ogni applicazione. I loro benefici comportano compromessi chiari e importanti.

Investimento iniziale più elevato

I forni a vuoto sono sistemi complessi con pompe, controlli e costruzione della camera sofisticati. Ciò si traduce in un costo di capitale iniziale significativamente più elevato rispetto ai forni atmosferici tradizionali.

Maggiore complessità del processo e tempo di ciclo

L'utilizzo di un forno a vuoto richiede maggiore competenza tecnica. Il processo di pompaggio della camera al livello di vuoto richiesto aggiunge tempo a ogni ciclo, il che può influire sulla produttività complessiva per la produzione di grandi volumi.

Requisiti di manutenzione

Le pompe per alto vuoto, le guarnizioni e la strumentazione che rendono questi forni efficaci richiedono anche una manutenzione diligente e specializzata per garantire che funzionino correttamente e prevenire perdite.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare un forno a vuoto deve essere guidata dall'obiettivo finale per il componente da produrre.

- Se il tuo obiettivo principale è la massima purezza e resistenza del materiale (ad esempio, turbine aerospaziali, impianti medici): La lavorazione sottovuoto è non negoziabile, poiché è l'unico modo per prevenire i difetti microscopici che possono portare a guasti catastrofici.

- Se il tuo obiettivo principale è unire componenti complessi e critici senza contaminazione: La brasatura sottovuoto è il metodo superiore per creare giunti robusti, a prova di perdite e senza flusso.

- Se il tuo obiettivo principale è il trattamento termico generico in cui una lieve ossidazione superficiale è accettabile: Un forno atmosferico tradizionale potrebbe essere una soluzione più economica.

In definitiva, padroneggiare l'ambiente controllato di un forno a vuoto è la chiave per sbloccare il pieno potenziale dei materiali moderni.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Beneficio principale | Fornisce un ambiente pulito e controllato per prevenire l'ossidazione e la contaminazione, consentendo una resistenza e una purezza del materiale superiori. |

| Applicazioni chiave | Brasatura ad alta temperatura, sinterizzazione, produzione di superleghe per l'aerospaziale, dispositivi medici e componenti critici. |

| Compromessi | Costo iniziale più elevato, maggiore complessità del processo e tempo di ciclo, e requisiti di manutenzione specializzati. |

| Casi d'uso ideali | Essenziale per la massima purezza e resistenza (es. turbine, impianti), brasatura non contaminante; non per trattamenti termici generici con ossidazione accettabile. |

Sei pronto a elevare la tua produzione con precisione e purezza? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, Tubolari, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a vuoto possono migliorare la lavorazione dei tuoi materiali e offrire prestazioni ineguagliabili per le tue applicazioni critiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori