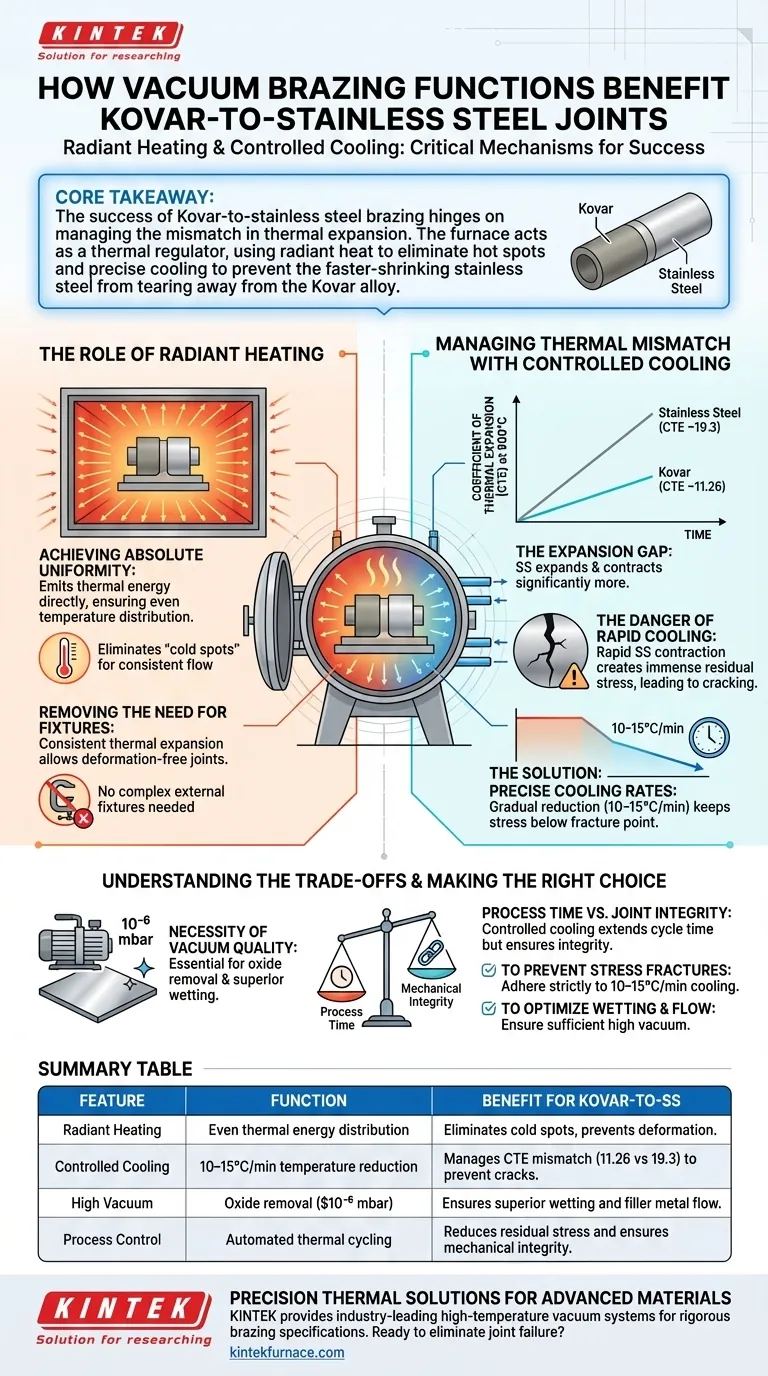

Il riscaldamento radiante e il raffreddamento controllato sono i meccanismi critici che consentono a un forno di brasatura sottovuoto di unire con successo materiali con proprietà fisiche molto diverse. Mentre il riscaldamento radiante garantisce l'uniformità della temperatura richiesta per un flusso costante, il raffreddamento controllato gestisce rigorosamente il divario di contrazione tra i due metalli per prevenire cedimenti strutturali.

Concetto chiave Il successo della brasatura Kovar-acciaio inossidabile dipende dalla gestione della discrepanza nell'espansione termica. Il forno funge da regolatore termico, utilizzando il calore radiante per eliminare i punti caldi e un raffreddamento preciso per evitare che l'acciaio inossidabile, che si contrae più rapidamente, si stacchi dalla lega Kovar.

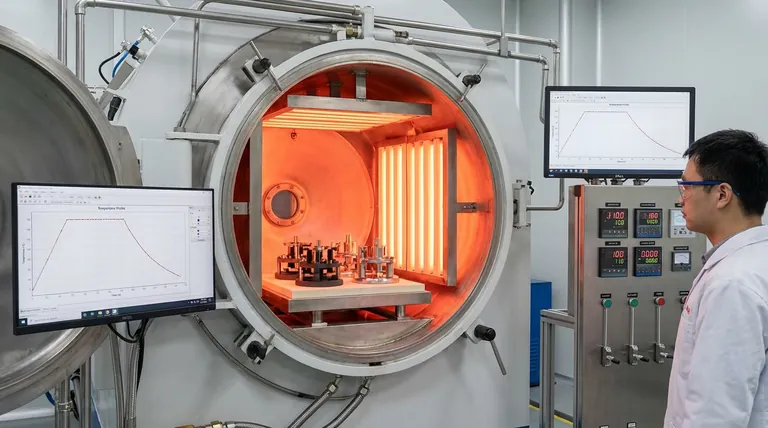

Il Ruolo del Riscaldamento Radiante

Ottenere un'uniformità assoluta

Il riscaldamento radiante funziona emettendo energia termica direttamente sul carico, garantendo una distribuzione uniforme della temperatura in tutta la zona di brasatura.

Ciò elimina i "punti freddi" in cui il metallo d'apporto potrebbe non fondere o fluire correttamente.

Eliminare la necessità di maschere

Poiché il calore viene applicato in modo così uniforme, l'assemblaggio subisce un'espansione termica costante.

Questa stabilità consente la creazione di giunzioni prive di deformazioni senza la necessità di complesse maschere esterne per tenere i pezzi in posizione.

Gestire la discrepanza termica con il raffreddamento controllato

Il divario di espansione

La sfida principale nell'unire questi materiali è la differenza nel loro Coefficiente di Espansione Termica (CTE).

A 900°C, l'acciaio inossidabile ha un CTE di circa 19,3, mentre il Kovar è molto più basso a 11,26.

Ciò significa che l'acciaio inossidabile si espande e si contrae significativamente più del Kovar durante il ciclo termico.

Il pericolo di un raffreddamento rapido

Se l'assemblaggio viene raffreddato troppo rapidamente, l'acciaio inossidabile si contrae rapidamente, esercitando una trazione sul Kovar più stabile.

Ciò crea un'immensa tensione termica residua nell'interfaccia, che spesso porta a cricche immediate o a un eventuale cedimento della giunzione.

La Soluzione: Velocità di Raffreddamento Precise

Il forno sottovuoto attenua questo rischio attraverso una velocità di raffreddamento controllata, tipicamente impostata tra 10 e 15 gradi Celsius al minuto.

Questa graduale riduzione della temperatura consente ai materiali di contrarsi in equilibrio, mantenendo i livelli di stress al di sotto del punto di frattura.

Comprendere i compromessi

La necessità della qualità del vuoto

Sebbene la gestione termica sia la chiave per prevenire le cricche, è inefficace senza un ambiente sottovuoto impeccabile.

Il riscaldamento radiante richiede un vuoto elevato (ad es. $10^{-6}$ mbar) per consentire la rimozione degli ossidi; se il vuoto è scarso, gli ossidi rimarranno e il metallo d'apporto non bagnerà la superficie indipendentemente dal profilo di temperatura.

Tempo di processo vs. Integrità della giunzione

La fase di raffreddamento controllato estende significativamente il tempo di ciclo rispetto alla brasatura standard.

Stai effettivamente scambiando la velocità di produzione per l'integrità meccanica. Affrettare la fase di raffreddamento per aumentare la produttività comporterà quasi invariabilmente giunzioni criccate quando si lavora con discrepanze CTE di questa entità.

Fare la scelta giusta per il tuo obiettivo

Per ottenere i migliori risultati nella brasatura Kovar-acciaio inossidabile, allinea i parametri del tuo processo con i tuoi requisiti specifici:

- Se il tuo obiettivo principale è prevenire le cricche da stress: Aderisci rigorosamente a una velocità di raffreddamento di 10–15°C/min per accomodare la discrepanza CTE (11,26 vs 19,3).

- Se il tuo obiettivo principale è la bagnabilità e il flusso: Assicurati che i tuoi livelli di vuoto siano sufficienti per rimuovere i film di ossido, consentendo al calore radiante di promuovere una diffusione ideale.

Il successo in questa applicazione non si basa solo sul raggiungimento della temperatura corretta, ma sul controllo preciso di come si ritorna da essa.

Tabella riassuntiva:

| Caratteristica | Funzione | Vantaggio per Kovar-SS |

|---|---|---|

| Riscaldamento Radiante | Distribuzione uniforme dell'energia termica | Elimina i punti freddi e previene la deformazione dei pezzi |

| Raffreddamento Controllato | Riduzione della temperatura di 10–15°C/min | Gestisce la discrepanza CTE (11,26 vs 19,3) per prevenire le cricche |

| Vuoto Elevato | Rimozione degli ossidi ($10^{-6}$ mbar) | Garantisce una bagnabilità e un flusso del metallo d'apporto superiori |

| Controllo del Processo | Cicli termici automatizzati | Riduce lo stress residuo e garantisce l'integrità meccanica |

Soluzioni Termiche di Precisione per i Tuoi Materiali Avanzati

Il successo nell'unire materiali con espansione termica disomogenea richiede più del semplice calore; richiede un controllo assoluto. KINTEK fornisce sistemi sottovuoto ad alta temperatura leader del settore, progettati per gestire le specifiche di brasatura più rigorose.

Sia che tu stia unendo Kovar all'acciaio inossidabile o sviluppando nuove interfacce di materiali, i nostri forni da laboratorio e industriali offrono la stabilità di cui hai bisogno. Supportato da R&S esperta e da una produzione di livello mondiale, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze uniche di ricerca o produzione.

Pronto a eliminare i cedimenti delle giunzioni e ottimizzare il tuo processo termico? Contatta oggi stesso il nostro team di ingegneri per trovare la soluzione di forno perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- The Influence of the Size of the Brazing Gap on the Structure and Strength of Kovar Joints with Stainless Steel. DOI: 10.15407/mfint.47.03.0271

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come deve essere maneggiato un crogiolo dopo essere stato riscaldato in un forno sotto vuoto? Garantire l'integrità del materiale e risultati accurati

- Cos'è la brasatura sottovuoto e in cosa differisce dalla brasatura tradizionale? Scopri un'integrità del giunto superiore

- Come differiscono le proprietà di raffreddamento dell'argon e dell'azoto nei forni sottovuoto? Confronta velocità, sicurezza e idoneità dei materiali

- Quali sono i passaggi chiave nella brasatura sottovuoto? Padroneggia il processo in 5 fasi per giunti forti e puliti

- Quali settori traggono beneficio dai forni a fusione ad alto vuoto? Sblocca la purezza per l'aerospaziale, il biomedicale e altro ancora

- Quali sono le principali funzioni dei forni a vuoto? Ottieni purezza e controllo superiori nei processi ad alta temperatura

- Come aiuta un modello numerico tridimensionale nella progettazione di forni sottovuoto? Ottenere risultati ad alta fedeltà

- Perché un forno di sinterizzazione sotto vuoto è raccomandato per MgO ad alta densità? Raggiungere porosità quasi zero e purezza ottica