Nella produzione aerospaziale, la brasatura a forno è una tecnologia fondamentale utilizzata per unire materiali ad alte prestazioni per le applicazioni più esigenti. È il metodo preferito per creare componenti resistenti, leggeri e resistenti al calore come parti di motori a reazione, scambiatori di calore e assemblaggi strutturali critici realizzati con leghe avanzate di titanio e superleghe a base di nichel.

La brasatura a forno è più di una semplice tecnica di giunzione; è un processo termico altamente controllato che protegge l'integrità metallurgica delle leghe avanzate, consentendo la creazione di componenti complessi e ad alte prestazioni fondamentali per la sicurezza e l'efficienza degli aeromobili moderni.

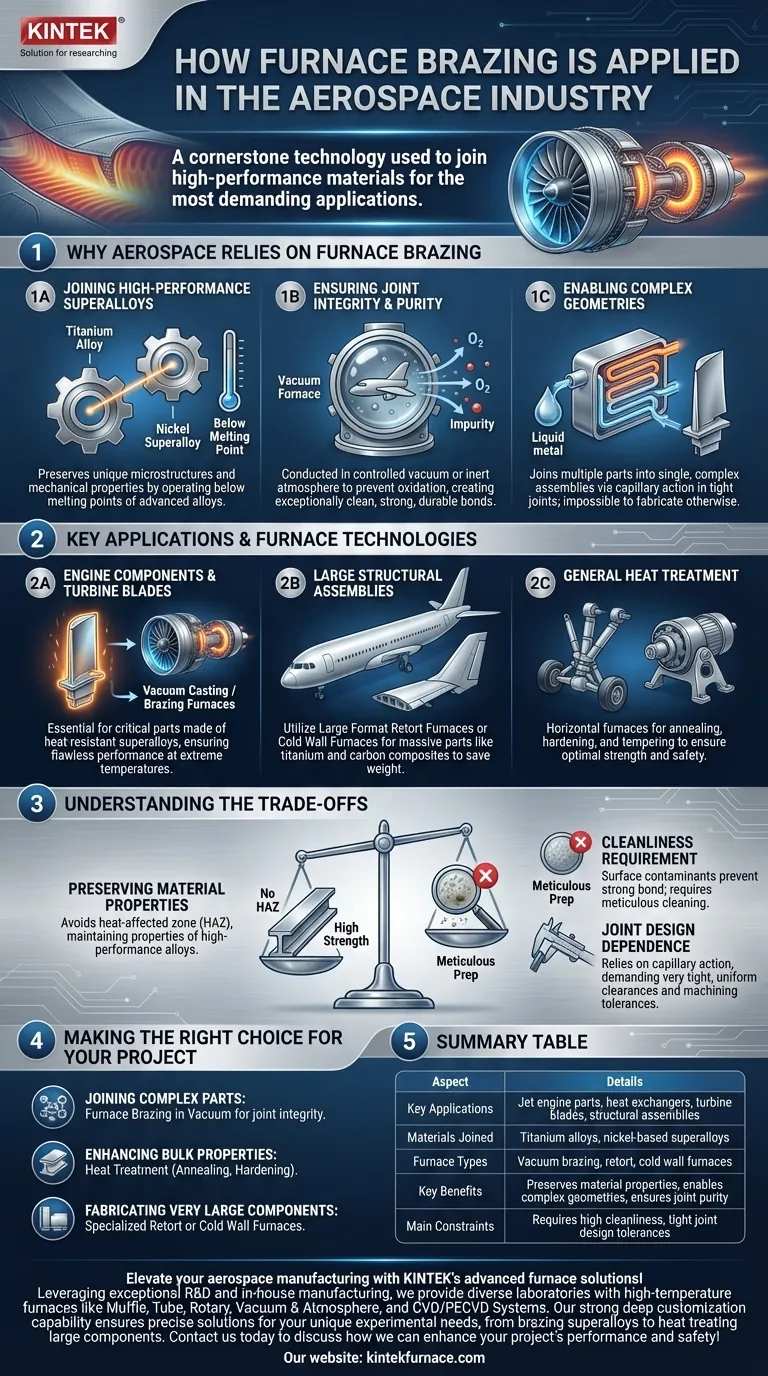

Perché l'Aerospaziale si Affida alla Brasatura a Forno

La brasatura a forno risolve una sfida fondamentale nell'aerospaziale: come unire materiali avanzati senza comprometterne le proprietà accuratamente ingegnerizzate. Il processo viene condotto in un ambiente controllato, il che è fondamentale per le leghe speciali utilizzate nel settore.

Unione di Superleghe ad Alte Prestazioni

L'industria aerospaziale dipende da materiali come le leghe di titanio e le superleghe a base di nichel per il loro incredibile rapporto resistenza-peso e la resistenza a temperature estreme.

La brasatura a forno è eccezionalmente adatta a questi materiali poiché il processo avviene al di sotto del loro punto di fusione, preservando le loro microstrutture e proprietà meccaniche uniche.

Garantire l'Integrità e la Purezza della Giunzione

I componenti nei motori a reazione e negli aeromobili ad alta quota sono esposti a stress immensi e ambienti ossidativi. Una giunzione debole o contaminata è un punto di rottura catastrofico.

Eseguendo la brasatura all'interno di un forno a vuoto o di un forno con atmosfera inerte controllata, il processo previene l'ossidazione. Ciò si traduce in un legame eccezionalmente pulito, forte e durevole in grado di resistere alle condizioni più dure.

Abilitare Geometrie Complesse

Molti componenti aerospaziali, come gli scambiatori di calore e le pale delle turbine, presentano canali interni intricati e forme complesse che sono impossibili da fabbricare come pezzo unico.

La brasatura a forno consente agli ingegneri di unire più parti lavorate più semplici in un unico complesso assemblato. Il metallo d'apporto fluisce per azione capillare nelle giunzioni aderenti, creando un componente finale monolitico che è sia forte che a tenuta stagna.

Applicazioni Chiave e Tecnologie per Forni

Diversi componenti aerospaziali richiedono tipi specifici di forni e processi per soddisfare le loro esigenze uniche di scala, materiale e prestazione.

Componenti del Motore e Pale delle Turbine

Le parti critiche del motore, in particolare le pale delle turbine, sono realizzate con superleghe resistenti al calore che devono funzionare perfettamente a temperature estreme.

I forni per colata sottovuoto e i forni per brasatura sottovuoto sono essenziali per produrre e assemblare queste parti, garantendo che le proprietà del materiale siano perfettamente mantenute senza introdurre impurità.

Grandi Assemblaggi Strutturali

Gli aeromobili moderni incorporano componenti molto grandi realizzati in titanio e persino compositi di carbonio per risparmiare peso e aumentare la resistenza.

Per queste parti, i produttori utilizzano forni a muffola di grande formato. Per componenti ancora più grandi, può essere utilizzato un forno a parete fredda per evitare il costo e i limiti di una muffola enorme, consentendo la lavorazione di parti di aeromobili massicce.

Trattamento Termico Generale

Oltre alla giunzione, i forni sono fondamentali per il trattamento termico generale delle leghe aerospaziali. Processi come la ricottura, la tempra e il rinvenimento vengono eseguiti in forni orizzontali per garantire che i carrelli di atterraggio, i supporti del motore e altre parti abbiano la resistenza e la durata ottimali richieste da rigorosi standard di sicurezza.

Comprendere i Compromessi

Sebbene la brasatura a forno sia potente, non è una soluzione universale. Comprendere i suoi limiti è fondamentale per applicarla correttamente.

Vantaggio: Preservazione delle Proprietà del Materiale

Il più grande vantaggio della brasatura rispetto alla saldatura è la temperatura. Operando al di sotto del punto di fusione del metallo base, la brasatura evita la zona termicamente alterata (ZTA) comune nella saldatura, che può degradare le proprietà delle leghe ad alte prestazioni.

Vincolo: Requisito di Pulizia

La brasatura a forno è estremamente sensibile ai contaminanti. Le superfici da unire devono essere meticolosamente pulite e preparate. Qualsiasi olio, ossido o sporco impedirà al metallo d'apporto di bagnare la superficie e creare un legame forte.

Vincolo: Dipendenza dalla Progettazione della Giunzione

Il processo si basa interamente sull'azione capillare per attrarre il metallo d'apporto fuso nella giunzione. Ciò richiede spazi liberi uniformi e molto stretti tra le parti unite, il che pone un vincolo significativo sulla progettazione dei componenti e sulle tolleranze di lavorazione.

Fare la Scelta Giusta per il Tuo Progetto

Selezionare il processo termico corretto non è solo un dettaglio di produzione; è fondamentale per le prestazioni e la sicurezza del componente finale.

- Se il tuo obiettivo principale è unire parti complesse in superlega: La brasatura a forno in un'atmosfera sottovuoto controllata è il metodo definitivo per garantire l'integrità della giunzione senza danneggiare il materiale di base.

- Se il tuo obiettivo principale è migliorare le proprietà del materiale massivo: I processi di trattamento termico come ricottura, tempra e rinvenimento sono i passaggi necessari per raggiungere la resistenza e la durata target.

- Se il tuo obiettivo principale è fabbricare componenti molto grandi: Devi utilizzare attrezzature specializzate come forni a muffola di grande formato o forni a parete fredda, sia per la brasatura che per il trattamento termico.

In definitiva, la padronanza di questi processi termici avanzati è essenziale per costruire aeromobili più leggeri, più veloci e più sicuri.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Applicazioni Chiave | Parti di motori a reazione, scambiatori di calore, pale delle turbine, assemblaggi strutturali |

| Materiali Uniti | Leghe di titanio, superleghe a base di nichel |

| Tipi di Forno | Forni per brasatura sottovuoto, forni a muffola, forni a parete fredda |

| Vantaggi Chiave | Preserva le proprietà del materiale, consente geometrie complesse, garantisce la purezza della giunzione |

| Vincoli Principali | Richiede elevata pulizia, tolleranze strette nella progettazione delle giunzioni |

Eleva la tua produzione aerospaziale con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, dalla brasatura di superleghe al trattamento termico di componenti di grandi dimensioni. Contattaci oggi per discutere come possiamo migliorare le prestazioni e la sicurezza del tuo progetto!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come si migliora la prestazione di tenuta di un forno a atmosfera sperimentale a scatola? Aumentare la purezza con sistemi di tenuta avanzati

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale