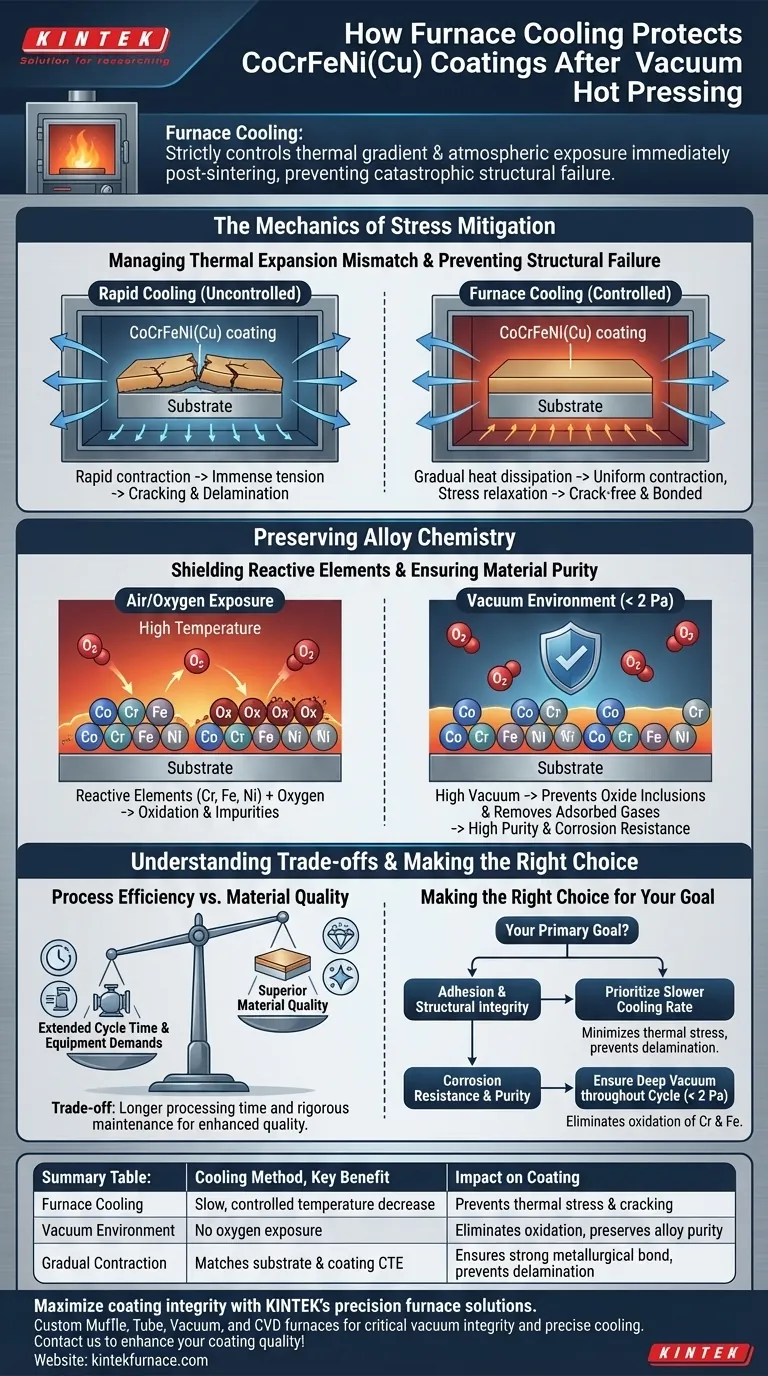

Il raffreddamento del forno protegge i rivestimenti CoCrFeNi(Cu) controllando rigorosamente il gradiente termico e l'esposizione atmosferica immediatamente dopo il processo di sinterizzazione. Questo metodo consente al campione di diminuire lentamente di temperatura sottovuoto, mitigando lo shock termico che tipicamente porta a un cedimento strutturale catastrofico.

La funzione principale del raffreddamento del forno è prevenire l'accumulo di stress termici residui causati dalla discrepanza dei coefficienti di espansione, garantendo che il rivestimento rimanga privo di crepe e metallurgicamente legato al substrato.

La Meccanica della Mitigazione dello Stress

Gestione della Discrepanza di Espansione Termica

Durante la sinterizzazione ad alta temperatura, sia il rivestimento che il substrato si espandono. Tuttavia, raramente si espandono e si contraggono alla stessa velocità a causa delle differenze nei loro coefficienti di espansione termica (CTE).

Se l'assemblaggio viene raffreddato troppo rapidamente, un materiale si contrae più velocemente dell'altro. Questa rapida contrazione differenziale genera un'immensa tensione all'interfaccia, minacciando il legame formato durante la fase di pressatura a caldo.

Prevenzione del Cedimento Strutturale

Il raffreddamento del forno prolunga la linea temporale di raffreddamento, consentendo alla energia termica di dissiparsi gradualmente.

Questo ritmo controllato consente al rivestimento e al substrato di contrarsi all'unisono, o consente tempo affinché si attivino meccanismi di rilassamento dello stress a livello atomico. Ciò previene direttamente la formazione di macro-crepe all'interno del rivestimento e impedisce al rivestimento di staccarsi (delaminazione) dal substrato.

Preservazione della Chimica della Lega

Protezione degli Elementi Reattivi

La componente "sottovuoto" del processo di raffreddamento del forno è importante quanto il controllo della temperatura. Gli elementi all'interno della lega ad alta entropia CoCrFeNi—in particolare Cromo, Ferro e Nichel—sono altamente reattivi all'ossigeno a temperature elevate.

Anche dopo che la fase attiva di sinterizzazione è completa, il rivestimento rimane vulnerabile all'ossidazione finché non si raffredda significativamente. Mantenere il vuoto durante la fase di raffreddamento impedisce all'ossigeno di attaccare la superficie.

Garantire la Purezza del Materiale

Mantenendo un alto vuoto (ad es. 2 Pa) fino a quando il campione raggiunge una temperatura sicura, il processo previene la formazione di inclusioni di ossido.

Queste inclusioni agiscono come difetti che degradano le proprietà meccaniche. Inoltre, l'ambiente sottovuoto continua a rimuovere i gas adsorbiti dalla superficie, garantendo che il rivestimento finale mantenga una resistenza alla corrosione superiore e un'alta purezza.

Comprendere i Compromessi

Efficienza del Processo vs. Qualità del Materiale

Il principale compromesso del raffreddamento del forno è il tempo ciclo prolungato.

Consentire a un forno di raffreddarsi naturalmente o sotto tassi di riduzione controllati allunga significativamente il tempo di elaborazione totale rispetto ai metodi di raffreddamento rapido (come il quenching a gas). Ciò riduce la produttività del processo di produzione, rendendolo più dispendioso in termini di tempo per lotto.

Esigenze delle Attrezzature

Mantenere un alto vuoto non solo durante il riscaldamento, ma durante una fase di raffreddamento prolungata, mette a dura prova le guarnizioni e le pompe delle attrezzature.

Qualsiasi perdita durante la fase di raffreddamento, mentre il materiale è ancora caldo, può rovinare il lotto introducendo impurità. Pertanto, questo metodo richiede una rigorosa manutenzione e monitoraggio delle attrezzature per garantire che l'integrità del vuoto si mantenga fino alla fine.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi rivestimenti CoCrFeNi(Cu), devi bilanciare la velocità di raffreddamento con i tuoi requisiti di produzione.

- Se la tua attenzione principale è sull'adesione e sull'integrità strutturale: Dai priorità a una velocità di raffreddamento del forno più lenta per minimizzare lo stress termico e prevenire la delaminazione, in particolare se il substrato e il rivestimento hanno proprietà termiche molto diverse.

- Se la tua attenzione principale è sulla resistenza alla corrosione e sulla purezza: Assicurati che il tuo sistema sottovuoto sia in grado di mantenere una profonda pressione di vuoto (ad es. < 2 Pa) durante l'intero ciclo di raffreddamento per eliminare l'ossidazione di Cromo e Ferro.

La protezione efficace dei rivestimenti di leghe ad alta entropia si basa sul considerare la fase di raffreddamento non come un ripensamento, ma come una fase attiva e critica del processo di produzione.

Tabella Riassuntiva:

| Metodo di Raffreddamento | Beneficio Chiave | Impatto sul Rivestimento |

|---|---|---|

| Raffreddamento del Forno | Diminuzione lenta e controllata della temperatura | Previene stress termici e crepe |

| Ambiente Sottovuoto | Nessuna esposizione all'ossigeno | Elimina l'ossidazione, preserva la purezza della lega |

| Contrazione Graduale | Corrisponde al CTE del substrato e del rivestimento | Garantisce un forte legame metallurgico, previene la delaminazione |

Massimizza l'integrità e le prestazioni dei tuoi rivestimenti di leghe ad alta entropia con le soluzioni di forni di precisione di KINTEK.

I nostri forni personalizzati Muffle, Tube, Vacuum e CVD sono progettati per mantenere un'integrità del vuoto critica e profili di raffreddamento precisi, garantendo che i tuoi rivestimenti CoCrFeNi(Cu) rimangano privi di crepe e resistenti all'ossidazione. Supportati da R&S e produzione esperte, forniamo forni ad alta temperatura affidabili per laboratori, personalizzati per le tue esigenze di processo uniche.

Contattaci oggi per discutere come le nostre attrezzature possono migliorare la qualità e la resa dei tuoi rivestimenti!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è il ruolo di un forno sotto vuoto nella sintesi in fase solida di TiC/Cu? Master High-Purity Material Engineering

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni