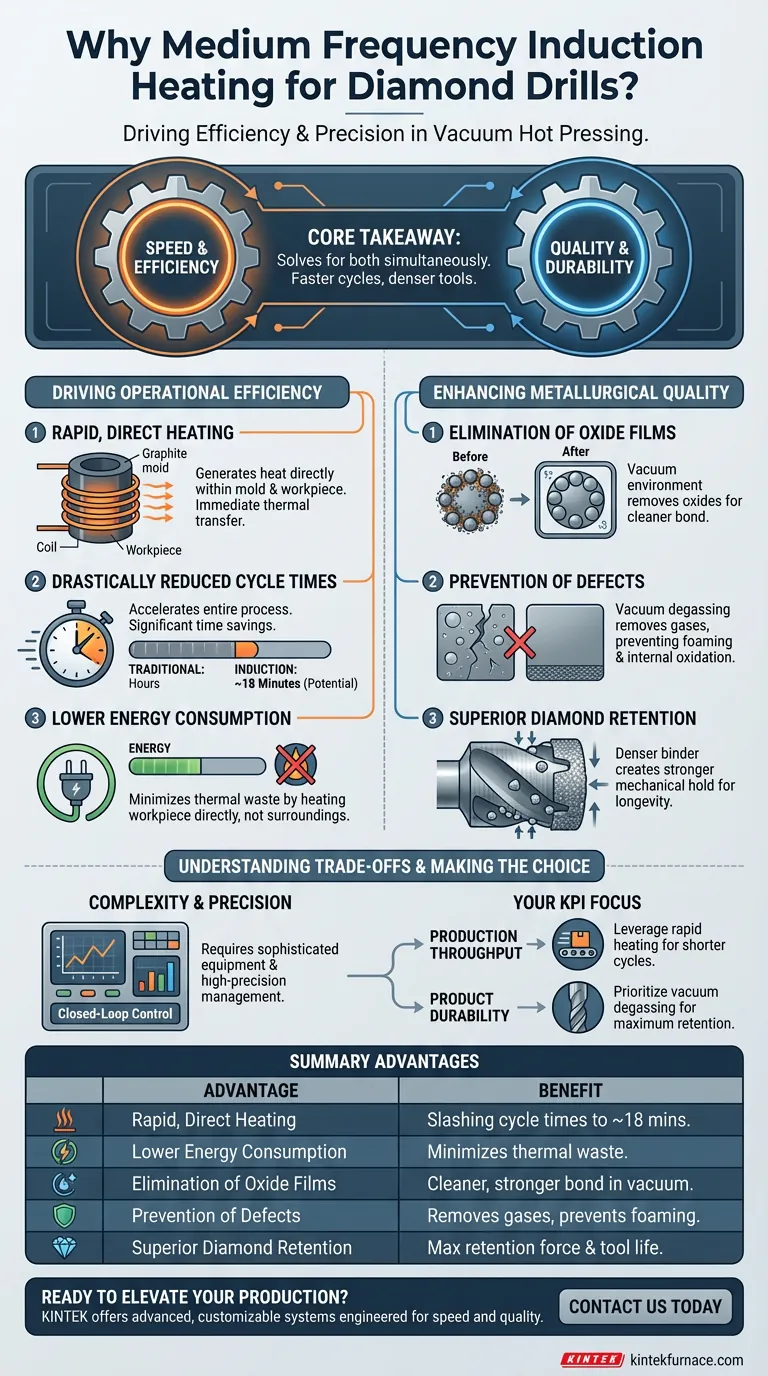

Il riscaldamento a induzione a media frequenza funge da motore principale per l'efficienza e la precisione nella produzione di punte diamantate tramite pressatura a caldo sottovuoto. Viene utilizzato perché consente il riscaldamento rapido e diretto degli stampi in grafite e dei pezzi, abilitando un ciclo di produzione significativamente più veloce ed efficiente dal punto di vista energetico rispetto ai metodi tradizionali.

Il punto chiave: il valore di questo sistema risiede nella sua capacità di risolvere contemporaneamente velocità e qualità. Riduce drasticamente i tempi di sinterizzazione utilizzando un ambiente sottovuoto per eliminare gli ossidi, ottenendo uno strumento diamantato più denso e durevole.

Guida all'efficienza operativa

Riscaldamento rapido e diretto

La caratteristica distintiva dell'induzione a media frequenza è la sua capacità di generare calore direttamente all'interno dello stampo in grafite e del pezzo. A differenza dei metodi che si basano sulla radiazione esterna, ciò consente un trasferimento termico immediato.

Tempi di ciclo drasticamente ridotti

Questo metodo di riscaldamento diretto accelera l'intero processo di produzione. I tempi di sinterizzazione sono notevolmente ridotti, con la possibilità di completare un pezzo in soli 18 minuti.

Minore consumo energetico

Riscaldando direttamente il pezzo anziché l'elemento circostante e l'aria, il sistema minimizza gli sprechi termici. Ciò si traduce in un consumo energetico notevolmente ridotto rispetto ai processi di sinterizzazione tradizionali.

Miglioramento della qualità metallurgica

Eliminazione dei film di ossido

La pressatura a caldo sottovuoto crea un ambiente controllato che le normali attrezzature atmosferiche non possono eguagliare. Utilizza un'atmosfera riducente per eliminare efficacemente i film di ossido sulle particelle metalliche.

Prevenzione dei difetti

L'integrazione dello sfiato sottovuoto rimuove i gas adsorbiti dalla superficie della polvere prima che avvenga la sinterizzazione. Questo passaggio proattivo previene difetti strutturali comuni, come la schiumatura del prodotto e l'ossidazione interna.

Superiore ritenzione del diamante

La rimozione delle impurità porta a una densità significativamente migliorata del legante metallico. Un legante più denso crea una presa meccanica più forte (forza di ritenzione) sul diamante, che è fondamentale per le prestazioni e la longevità della punta.

Comprensione dei compromessi

Complessità dell'attrezzatura rispetto alla semplicità

Sebbene efficace, questo processo richiede sofisticate attrezzature per la pressatura a caldo sottovuoto anziché forni atmosferici standard. Richiede l'integrazione di tre distinte funzioni: sfiato sottovuoto, trattamento dell'atmosfera e pressatura a caldo.

La necessità di un controllo preciso

Poiché il riscaldamento a induzione è così rapido, non può essere gestito manualmente o con semplici termostati. Richiede un sistema di controllo della temperatura ad anello chiuso per ottenere una gestione ad alta precisione e prevenire il surriscaldamento.

Fare la scelta giusta per la tua produzione

Se stai valutando se passare alla pressatura a caldo sottovuoto a induzione a media frequenza, considera i tuoi principali KPI di produzione:

- Se la tua priorità principale è il throughput di produzione: sfrutta le rapide capacità di riscaldamento per ridurre i cicli di sinterizzazione a circa 18 minuti per pezzo.

- Se la tua priorità principale è la durata del prodotto: dai priorità alla funzione di sfiato sottovuoto per aumentare la densità del legante metallico e massimizzare la forza di ritenzione del diamante.

Questa tecnologia colma il divario tra produzione ad alta velocità e metallurgia ad alte prestazioni.

Tabella riassuntiva:

| Vantaggio | Beneficio |

|---|---|

| Riscaldamento rapido e diretto | Riscalda direttamente gli stampi in grafite e i pezzi, riducendo drasticamente i tempi di ciclo a circa 18 minuti. |

| Minore consumo energetico | Minimizza gli sprechi termici riscaldando il pezzo, non l'aria circostante. |

| Eliminazione dei film di ossido | L'ambiente sottovuoto rimuove gli ossidi per un legame più pulito e resistente. |

| Prevenzione dei difetti | Lo sfiato sottovuoto rimuove i gas per prevenire la schiumatura e l'ossidazione interna. |

| Superiore ritenzione del diamante | Crea un legante metallico più denso per la massima forza di ritenzione del diamante e durata dell'utensile. |

Pronto a elevare la tua produzione di utensili diamantati con precisione e velocità?

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi avanzati di pressatura a caldo sottovuoto a induzione a media frequenza, tutti personalizzabili per le tue esigenze uniche. I nostri sistemi sono progettati per fornire il riscaldamento rapido e la qualità metallurgica superiore descritti sopra, incidendo direttamente sul tuo throughput di produzione e sulla durata del prodotto.

Contattaci oggi per discutere come una soluzione KINTEK può trasformare il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come influisce l'ambiente sottovuoto sulla pressatura a caldo di compositi AlMgTi? Sblocca legami e densità superiori

- Quali sono i vantaggi tecnici della pressatura a caldo rapida per Sn-Ag-Bi-Se-Te/MWCNT? Raggiungere una densità del 98%+ in 15 minuti

- Cos'è la pressatura a caldo sotto vuoto (VHP) e per quali materiali è adatta? Sblocca soluzioni per materiali ad alta densità

- Quali vantaggi tecnici offre la sinterizzazione a plasma di scintilla (SPS) rispetto alla sinterizzazione tradizionale? Ottenere una rapida densificazione

- Qual è il significato della capacità di riscaldamento rapido di un forno a pressa a caldo? Sblocca la precisione della sinterizzazione su nanoscala

- In che modo l'applicazione di pressione meccanica contribuisce alla formazione di TiAl/Ti6Al4V mediante pressatura a caldo sotto vuoto? Analisi Esperta

- Come il controllo della precisione della temperatura di una pressa a caldo sottovuoto influisce sulle fibre di SiC/matrice TB8? Ottimizzare la qualità dell'interfaccia

- Quali fattori considerare nella scelta dell'attrezzatura per pressa a vuoto? Approfondimenti chiave per prestazioni ottimali