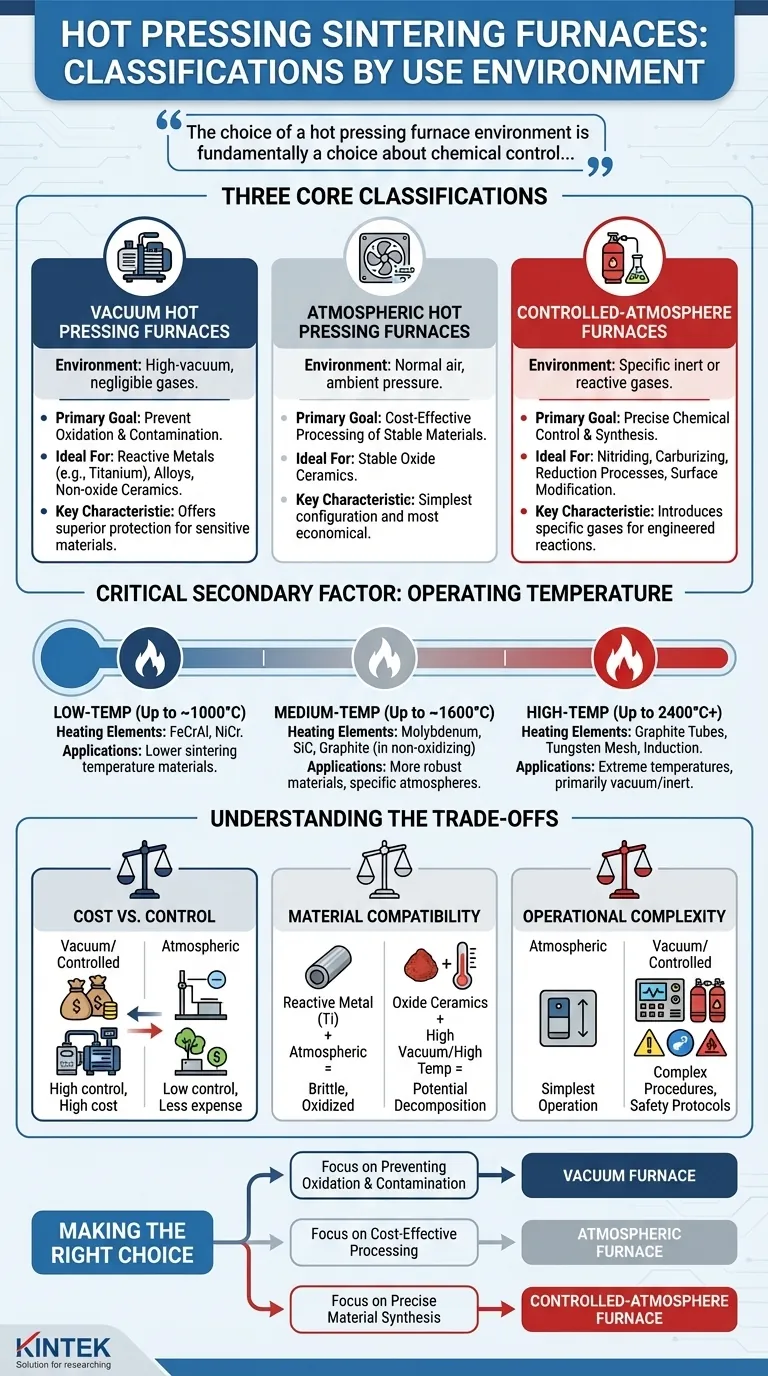

In base all'ambiente operativo, i forni a sinterizzazione a pressatura a caldo sono suddivisi principalmente in tre categorie: sistemi a vuoto, atmosferici e ad atmosfera controllata. Queste classificazioni sono definite dal tipo di gas – o dalla sua assenza – presente durante il ciclo di pressatura ad alta temperatura, che è un fattore critico nel determinare le proprietà finali del materiale in lavorazione.

La scelta dell'ambiente del forno a pressatura a caldo è fondamentalmente una scelta sul controllo chimico. La selezione tra un vuoto, aria aperta o una specifica atmosfera gassosa determina se si sta cercando di prevenire reazioni indesiderate o di crearne deliberatamente di nuove per ottenere le caratteristiche desiderate del materiale.

Spiegazione delle Classificazioni Fondamentali

L'ambiente all'interno del forno interagisce direttamente con il materiale ad alte temperature. Questa interazione può essere benefica o dannosa, rendendo la scelta dell'atmosfera uno dei parametri di processo più importanti.

Forni a Pressatura a Caldo sottovuoto

Un forno a pressatura a caldo sottovuoto opera in un ambiente ad alto vuoto, il che significa che i gas atmosferici sono stati quasi interamente rimossi.

Lo scopo principale è prevenire l'ossidazione e la contaminazione. Ciò è essenziale per i materiali che sono altamente reattivi con l'ossigeno o l'azoto ad alte temperature, come alcuni metalli, leghe e ceramiche non ossidiche.

Forni a Pressatura a Caldo Atmosferici

Questa è la configurazione più semplice, in cui il processo di sinterizzazione avviene a pressione atmosferica normale, tipicamente in aria ambiente.

Questi forni sono utilizzati per materiali che sono stabili all'aria o per processi in cui un certo grado di ossidazione è accettabile o desiderato. Molte ceramiche ossidiche vengono lavorate in questo tipo di forno a causa della loro inerente stabilità.

Forni ad Atmosfera Controllata

Questi sistemi offrono il livello più preciso di controllo del processo consentendo l'introduzione e il mantenimento di un ambiente gassoso specifico e ingegnerizzato.

L'atmosfera può essere inerte (come Argon o Elio) per fornire un ambiente pulito e non reattivo simile al vuoto, oppure può essere reattiva (come Azoto o Idrogeno) per indurre deliberatamente una reazione chimica, come la nitrurazione di una superficie o la riduzione di un ossido.

Un Fattore Secondario Critico: Temperatura Operativa

Sebbene l'ambiente sia una classificazione primaria, è intrinsecamente collegato alla temperatura massima operativa del forno. La temperatura richiesta detta i materiali di costruzione interni, che a loro volta devono essere compatibili con l'atmosfera scelta.

Sistemi a Bassa Temperatura (fino a ~1000°C)

Questi forni utilizzano tipicamente elementi riscaldanti come leghe di ferro-cromo-alluminio (FeCrAl) o nichel-cromo (NiCr). Sono adatti per la lavorazione di materiali con temperature di sinterizzazione più basse.

Sistemi a Media Temperatura (fino a ~1600°C)

Per raggiungere queste temperature, i forni si affidano a elementi riscaldanti più robusti come molibdeno (Mo), carburo di silicio (SiC) o grafite. La scelta dipende spesso dall'atmosfera richiesta, poiché la grafite non è adatta per ambienti ossidanti.

Sistemi ad Alta Temperatura (fino a 2400°C e oltre)

Il raggiungimento di temperature estreme richiede elementi riscaldanti specializzati come tubi di grafite o mesh di tungsteno, o metodi senza contatto come il riscaldamento a induzione. Questi sistemi operano quasi esclusivamente sottovuoto o in atmosfera inerte per proteggere i componenti riscaldanti stessi dal rapido degrado.

Comprendere i Compromessi

La scelta di un ambiente di forno comporta il bilanciamento dei requisiti di processo con i limiti pratici. Non esiste un'unica opzione "migliore"; solo quella più appropriata per un'applicazione specifica.

Costo vs. Controllo

I forni a vuoto e ad atmosfera controllata offrono un controllo di processo superiore ma comportano un costo di capitale e operativo significativamente più elevato. Richiedono costose pompe per il vuoto, sistemi di erogazione dei gas e meccanismi di tenuta complessi. I forni atmosferici sono molto più semplici ed economici.

Compatibilità del Materiale

L'uso dell'ambiente sbagliato può danneggiare catastroficamente il tuo materiale. Tentare di sinterizzare un metallo reattivo come il titanio in un forno atmosferico si tradurrà in un pezzo fragile e ossidato. Al contrario, alcuni ossidi possono decomporsi se lavorati sottovuoto spinto a temperature molto elevate.

Complessità Operativa

I forni atmosferici sono i più semplici da utilizzare. I sistemi a vuoto aggiungono notevole complessità, richiedendo la conoscenza delle procedure di pompaggio, dei tassi di perdita e del controllo della pressione. I sistemi ad atmosfera controllata aggiungono un altro livello di complessità con la gestione del flusso di gas e i protocolli di sicurezza per gas reattivi o infiammabili.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo materiale e il tuo obiettivo finale dovrebbero dettare la scelta dell'ambiente del forno.

- Se la tua attenzione principale è prevenire ossidazione e contaminazione: Un forno a pressatura a caldo sottovuoto è la tua scelta necessaria, specialmente per metalli reattivi, ceramiche non ossidiche o compositi avanzati.

- Se la tua attenzione principale è la lavorazione economica di materiali stabili: Un forno a pressatura a caldo atmosferico è la soluzione più pratica per materiali come molte ceramiche ossidiche inerti all'aria.

- Se la tua attenzione principale è la sintesi precisa dei materiali o la modifica superficiale: Un forno ad atmosfera controllata è essenziale per introdurre gas specifici per ottenere le reazioni chimiche desiderate come nitrurazione, carburazione o riduzione.

In definitiva, abbinare l'ambiente del forno alla chimica del tuo materiale è il passo più critico verso un consolidamento di successo.

Tabella Riassuntiva:

| Classificazione | Tipo di Ambiente | Caratteristiche Chiave | Applicazioni Ideali |

|---|---|---|---|

| Vuoto | Alto vuoto | Previene ossidazione e contaminazione | Metalli reattivi, ceramiche non ossidiche |

| Atmosferico | Aria normale | Economico, funzionamento semplice | Ceramiche ossidiche stabili |

| Atmosfera Controllata | Gas specifici (inerti/reattivi) | Controllo chimico preciso | Processi di nitrurazione, carburazione, riduzione |

Pronto a ottimizzare la lavorazione dei tuoi materiali con il giusto forno a sinterizzazione a pressatura a caldo? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi