Un forno a essiccazione sotto vuoto è la scelta superiore per i fosfati di metalli di transizione (TMP) perché modifica fondamentalmente la fisica dell'evaporazione per proteggere la delicata struttura del materiale. A differenza dei forni standard che si basano su alte temperature, un forno sottovuoto abbassa il punto di ebollizione dei solventi come acqua o etanolo, consentendo loro di vaporizzare rapidamente a basse temperature. Ciò impedisce il collasso dei pori fini e garantisce che il materiale mantenga l'elevata area superficiale necessaria per prestazioni ottimali.

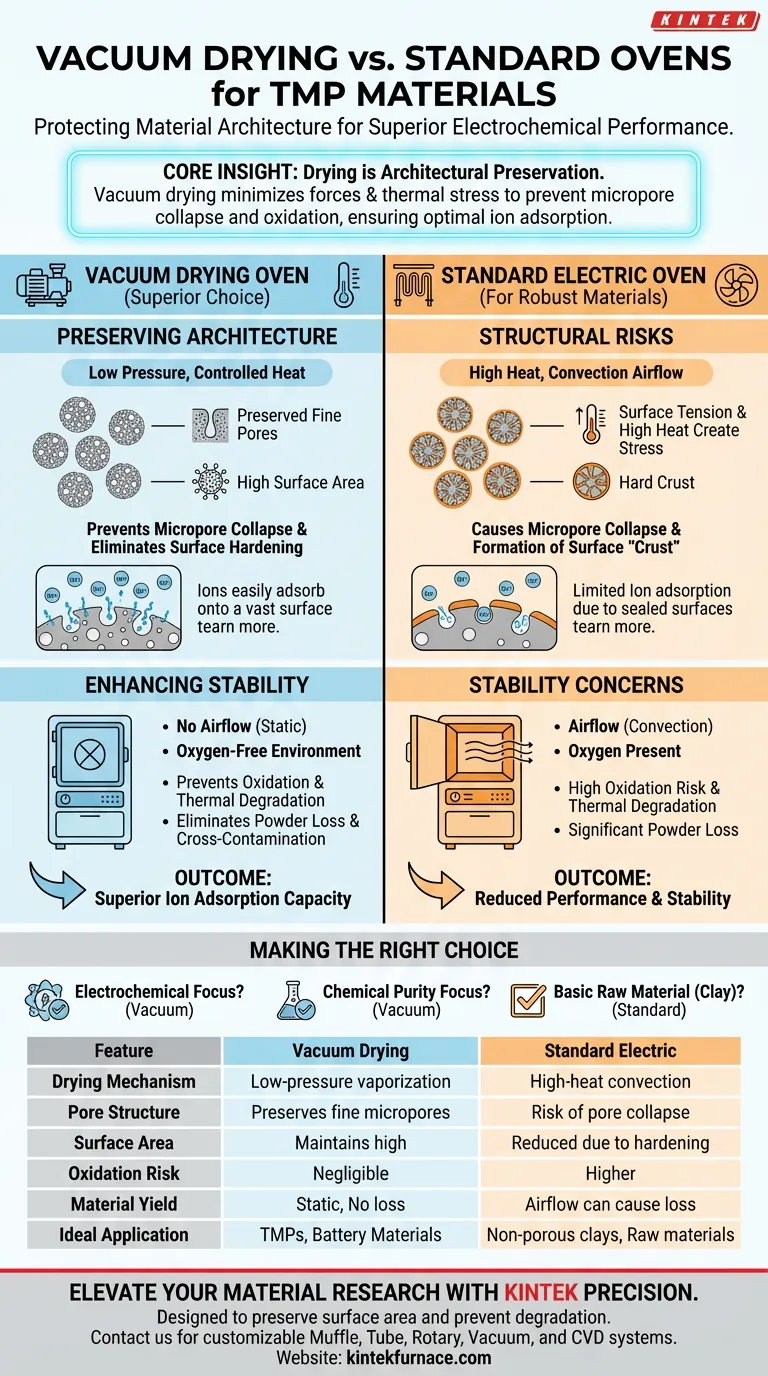

Concetto chiave Per i materiali porosi come i TMP, il processo di essiccazione non riguarda solo la rimozione del liquido; riguarda la conservazione architettonica. L'essiccazione sottovuoto minimizza le forze di tensione superficiale e lo stress termico, prevenendo il collasso dei micropori e l'ossidazione per garantire che il prodotto finale mostri una capacità di adsorbimento ionico superiore.

Conservazione dell'architettura del materiale

Prevenzione del collasso dei micropori

Il vantaggio più critico di un forno a essiccazione sotto vuoto è la sua capacità di preservare la struttura dei pori fini dei TMP. L'essiccazione atmosferica standard si basa sul calore, che può creare un'elevata tensione superficiale all'interno dei pori durante l'evaporazione del solvente.

Questa tensione causa frequentemente il collasso dei micropori, sigillando efficacemente l'area superficiale interna del materiale. Abbassando la pressione, il forno sottovuoto facilita l'evaporazione con uno stress fisico significativamente ridotto sul framework del materiale.

Mantenimento dell'area superficiale specifica

Le prestazioni elettrochimiche dei TMP sono direttamente collegate alla loro area superficiale specifica. Un'area superficiale maggiore consente una migliore interazione tra il materiale dell'elettrodo e l'elettrolita.

L'essiccazione sottovuoto protegge le caratteristiche mesoporose del materiale. Questa conservazione si traduce direttamente in una capacità di adsorbimento ionico superiore durante i test elettrochimici, una metrica chiave per le prestazioni della batteria.

Eliminazione dell'indurimento superficiale

Nell'essiccazione convettiva standard, la superficie esterna del materiale si asciuga spesso più velocemente del nucleo. Questo può formare una "crosta" dura che intrappola l'umidità all'interno degli agglomerati porosi.

Gli ambienti sottovuoto prevengono questo fenomeno noto come indurimento superficiale. Ciò garantisce la completa rimozione dell'umidità residua dall'interno della struttura delle particelle, migliorando la stabilità qualitativa della polvere precursore.

Miglioramento della stabilità chimica e fisica

Prevenzione dell'ossidazione e del degrado

I TMP e i loro additivi possono essere sensibili al calore. L'ambiente sottovuoto abbassa la temperatura di lavorazione richiesta, proteggendo i materiali attivi e gli additivi ceramici dal degrado termico.

Inoltre, la camera sottovuoto esclude efficacemente l'ossigeno. Ciò impedisce l'ossidazione superficiale delle polveri ultrafini, garantendo che la composizione chimica rimanga pura e stabile durante tutto il processo.

Riduzione della perdita di materiale fisico

I forni elettrici standard si basano sulla convezione dell'aria (ventole) per distribuire il calore. Per le polveri ultrafini come i TMP, questo flusso d'aria può disturbare il campione e causare perdita di polvere.

L'essiccazione sottovuoto è un processo statico che elimina i disturbi del flusso d'aria. Ciò non solo massimizza la resa, ma elimina anche il rischio di contaminazione incrociata che può verificarsi tramite convezione dell'aria nei forni standard.

Comprensione dei compromessi

Quando i forni standard sono sufficienti

È importante riconoscere che i forni standard a temperatura costante hanno un posto nella scienza dei materiali. Ad esempio, quando si lavorano materie prime robuste come le argille (illite o caolinite), un forno standard a 40°C è efficace.

Può rimuovere l'acqua fisicamente adsorbita senza danneggiare l'acqua strutturale dei minerali. Tuttavia, per materiali ingegnerizzati avanzati come i TMP in cui l'architettura dei pori è prioritaria, il forno standard manca della precisione e del controllo ambientale richiesti.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale sono le prestazioni elettrochimiche: Scegli il forno a essiccazione sotto vuoto per massimizzare l'area superficiale specifica e prevenire il collasso dei micropori.

- Se il tuo obiettivo principale è la purezza chimica: Scegli il forno a essiccazione sotto vuoto per eliminare i rischi di ossidazione e il degrado termico degli additivi sensibili al calore.

- Se il tuo obiettivo principale è la preparazione di materie prime di base: Un forno standard può essere sufficiente per rimuovere l'umidità superficiale da argille non porose e robuste, dove la conservazione strutturale è meno critica.

Selezionando il metodo di essiccazione sottovuoto, non stai semplicemente essiccando un campione; stai ingegnerizzando la stabilità fisica richiesta per lo stoccaggio di energia ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Forno a essiccazione sotto vuoto | Forno elettrico standard |

|---|---|---|

| Meccanismo di essiccazione | Vaporizzazione a bassa pressione | Convezione ad alta temperatura |

| Struttura dei pori | Preserva micropori fini | Rischio di collasso dei pori |

| Area superficiale | Mantiene un'area superficiale elevata | Ridotta a causa dell'indurimento |

| Rischio di ossidazione | Trascurabile (senza ossigeno) | Maggiore a causa del flusso d'aria |

| Resa del materiale | Statica (nessuna perdita di polvere) | Il flusso d'aria può causare perdite |

| Applicazione ideale | TMP, materiali per batterie | Argille non porose, materie prime |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Non compromettere l'architettura dei tuoi fosfati di metalli di transizione. I forni a essiccazione sotto vuoto avanzati di KINTEK sono progettati per preservare l'area superficiale specifica e prevenire il degrado termico, garantendo che i tuoi campioni raggiungano la massima capacità di adsorbimento ionico.

Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare i requisiti unici di alta temperatura e atmosfera del tuo laboratorio.

Pronto a ottimizzare il tuo processo di essiccazione? Contattaci oggi stesso per discutere la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Muhammad Ramzan Abdul Karim, Y Haroon. Elucidating Electrochemical Energy Storage Performance of Unary, Binary, and Ternary Transition Metal Phosphates and their Composites with Carbonaceous Materials for Supercapacitor Applications. DOI: 10.33961/jecst.2024.00024

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sotto vuoto per le particelle di Co-Fe-ZIF? Preservare l'integrità strutturale.

- Qual è la funzione di un forno per brasatura sottovuoto? Ottieni giunti metallici puliti e robusti in alto vuoto

- Perché la degasazione in un forno sottovuoto è necessaria per l'analisi BET? Garantire l'accuratezza nelle misurazioni del carbone attivo

- Quali caratteristiche operative distinguono i forni di sinterizzazione sottovuoto? Controllo di Precisione per Materiali Superiori

- Qual è il ruolo dei forni sottovuoto nella lavorazione dei wafer a semiconduttore? Essenziali per la purezza e le prestazioni

- Quali sono i diversi metodi di riscaldamento nei forni di sinterizzazione sotto vuoto? Scegli il migliore per i tuoi materiali

- Come aiuta la sinterizzazione sotto vuoto nella purificazione dei materiali? Ottieni Purezza e Prestazioni Superiori

- In che modo i forni a vuoto supportano la ricerca e lo sviluppo? Sblocca ambienti puri e controllati per le scoperte