Nella lavorazione dei wafer a semiconduttore, i forni sottovuoto sono essenziali per i trattamenti termici che riparano e purificano i wafer di silicio. Forniscono un ambiente ultra-pulito e ad alta temperatura richiesto per le fasi critiche di produzione. Processi chiave come la ricottura (annealing) e il gettering vengono eseguiti in questi forni per ridurre i difetti cristallini e rimuovere le impurità a livello atomico, migliorando direttamente le prestazioni elettriche e l'affidabilità dei microchip finali.

La sfida fondamentale nella fabbricazione di semiconduttori è ottenere una purezza e un'integrità strutturale quasi perfette nel cristallo di silicio. Un forno sottovuoto risolve questo problema rimuovendo i gas atmosferici, in particolare l'ossigeno, che altrimenti contaminerebbero il wafer creando difetti che compromettono le prestazioni alle alte temperature necessarie per la lavorazione.

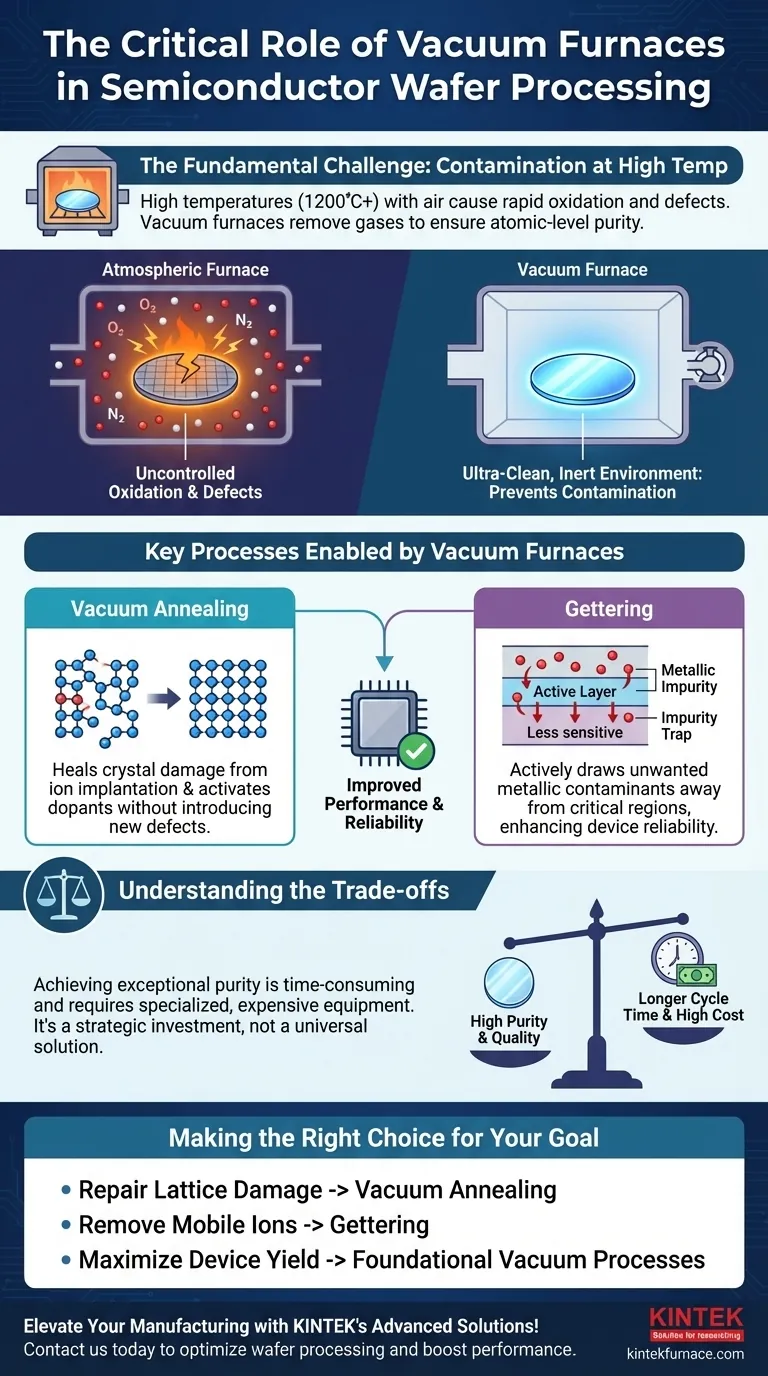

Il Problema Fondamentale: Contaminazione ad Alte Temperature

Per comprendere il ruolo di un forno sottovuoto, è necessario prima comprendere il nemico principale nella produzione di semiconduttori: la contaminazione indesiderata.

Perché il Vuoto è Non Negoziabile

Un forno industriale standard riscalda i materiali in presenza di aria, composta da azoto, ossigeno e altri gas traccia.

Alle alte temperature utilizzate nella lavorazione dei wafer, tipicamente superiori a 1200°C, l'ossigeno diventa altamente reattivo. Si legherà aggressivamente al wafer di silicio, un processo chiamato ossidazione.

Sebbene una certa ossidazione controllata sia necessaria, l'ossidazione incontrollata crea difetti e contamina il silicio. Un forno sottovuoto lo previene utilizzando pompe per rimuovere l'aria dalla sua camera, creando un ambiente a tenuta stagna e controllato, privo di gas reattivi.

L'Obiettivo: Purezza a Livello Atomico

I dispositivi a semiconduttore funzionano controllando con precisione il flusso di elettroni attraverso un reticolo cristallino di silicio quasi perfetto.

Questo controllo si ottiene introducendo intenzionalmente quantità minime e specifiche di impurità, note come droganti (dopants). Qualsiasi altra impurità involontaria o difetto strutturale nel cristallo può interrompere questo flusso di elettroni, causando il guasto del dispositivo.

Un forno sottovuoto fornisce l'ambiente incontaminato necessario per eseguire trattamenti termici senza introdurre questi contaminanti indesiderati, garantendo il mantenimento della purezza e dell'integrità strutturale del wafer.

Processi Chiave Abilitati dai Forni Sottovuoto

L'ambiente pulito e controllato di un forno sottovuoto non è solo una salvaguardia passiva; abilita attivamente processi critici di ripristino e purificazione.

Ricottura Sottovuoto (Vacuum Annealing): Riparare la Struttura Cristallina

Le fasi di produzione come l'impiantazione ionica, in cui i droganti vengono sparati nel wafer, causano danni significativi al reticolo cristallino del silicio.

La ricottura sottovuoto (vacuum annealing) è un processo in cui il wafer viene riscaldato ad alte temperature. Ciò fornisce agli atomi di silicio spostati l'energia termica necessaria per tornare nelle loro posizioni corrette, "riparando" efficacemente la struttura cristallina e attivando elettricamente i droganti.

Eseguire questa fase sottovuoto è fondamentale. Assicura che, mentre il cristallo viene riparato, non vengano creati nuovi difetti attraverso ossidazione o contaminazione.

Gettering: Rimuovere Attivamente le Impurità

Anche con estrema cura, impurità metalliche microscopiche (come ferro o rame) possono finire sul wafer. Questi ioni mobili sono devastanti per le prestazioni del dispositivo.

Il Gettering è un processo termico che utilizza il forno sottovuoto per attrarre questi contaminanti indesiderati lontano dalle regioni attive e critiche del wafer e intrappolarli in un'area meno sensibile. Funziona come una fase di purificazione finale ad alta potenza per migliorare la qualità del wafer e la resa dei dispositivi.

Comprendere i Compromessi

Sebbene indispensabili, i forni sottovuoto sono uno strumento specifico con compromessi intrinseci che gli ingegneri devono gestire.

Tempo Ciclo vs. Purezza

I forni sottovuoto non sono veloci. Raggiungere un alto vuoto, riscaldare la camera, mantenere la temperatura e raffreddare è un processo che richiede tempo.

Ciò crea un compromesso tra purezza e produttività (throughput). Sebbene i risultati siano eccezionalmente puliti, il tempo ciclo può rappresentare un collo di bottiglia in una linea di produzione ad alto volume rispetto ai processi termici atmosferici più rapidi.

Costo e Complessità

Queste sono macchine altamente specializzate e costose. Richiedono infrastrutture significative per pompe del vuoto potenti, linee di gas ad alta purezza e sistemi di controllo sofisticati.

I costi operativi e di manutenzione sono consistenti, rappresentando un investimento di capitale importante dedicato al raggiungimento dei più alti livelli di purezza del materiale.

Non una Soluzione Universale

I forni sottovuoto non sono utilizzati per ogni fase termica. Alcuni processi, come la crescita deliberata di un ossido di biossido di silicio di alta qualità, utilizzano intenzionalmente un forno riempito di ossigeno puro.

La scelta del forno — sottovuoto, atmosferico o un ambiente a gas controllato specifico — è dettata interamente dall'obiettivo preciso della fase di produzione.

Prendere la Scelta Giusta per il Tuo Obiettivo

L'uso di un forno sottovuoto è direttamente legato alla necessità di un ambiente termico inerte che prevenga reazioni indesiderate.

- Se il tuo obiettivo principale è riparare i danni al reticolo e attivare i droganti: Dovrai fare affidamento sulla ricottura sottovuoto per fornire un ambiente pulito e ad alta temperatura senza introdurre nuovi contaminanti.

- Se il tuo obiettivo principale è rimuovere ioni metallici mobili: Utilizzerai un processo di gettering all'interno di un forno sottovuoto per attrarre queste impurità lontano dagli strati critici del dispositivo, aumentando l'affidabilità.

- Se il tuo obiettivo principale è garantire la massima resa e prestazione del dispositivo: L'uso di un forno sottovuoto per le fasi chiave è fondamentale, poiché riduce direttamente la contaminazione da ossido e metallica che porta al guasto del dispositivo.

In definitiva, la padronanza dell'ambiente del forno sottovuoto è un prerequisito per produrre i dispositivi a semiconduttore ad alte prestazioni e affidabili che alimentano l'elettronica moderna.

Tabella Riassuntiva:

| Processo | Scopo | Vantaggio Chiave |

|---|---|---|

| Ricottura Sottovuoto | Ripara i danni al cristallo dall'impiantazione ionica | Attiva i droganti e ripara il reticolo di silicio senza contaminazione |

| Gettering | Rimuove le impurità metalliche | Migliora la resa dei dispositivi e l'affidabilità purificando i wafer |

| Uso Generale | Fornisce ambiente ultra-pulito e ad alta temperatura | Previene l'ossidazione e la contaminazione per prestazioni elettriche superiori |

Porta al livello superiore la tua produzione di semiconduttori con le soluzioni avanzate di forni sottovuoto di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, offriamo una linea di prodotti diversificata che include Forni Sottovuoto e a Atmosfera e Sistemi CVD/PECVD, personalizzati per trattamenti termici precisi. La nostra solida capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche, fornendo elevata purezza e affidabilità. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare la lavorazione dei tuoi wafer e aumentare le prestazioni dei dispositivi!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è la funzione principale dei tubi sigillati al quarzo ad alta purezza? Padronanza della sintesi della lega Sb-Te con isolamento di precisione

- Perché un forno a tubo sotto vuoto ad alta precisione è essenziale per il grafene CVD? Controllo della crescita e purezza

- Quale ruolo svolgono i forni a tubo nella produzione di semiconduttori e batterie? Sblocca la precisione nella lavorazione ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase