Nei forni di sinterizzazione sotto vuoto, i principali metodi di riscaldamento sono il riscaldamento a resistenza, il riscaldamento a induzione e il riscaldamento a microonde. Ogni metodo sfrutta un diverso principio fisico per generare le alte temperature necessarie per la densificazione dei materiali in un ambiente controllato e privo di ossigeno. La scelta del metodo è fondamentale, in quanto influisce direttamente sull'uniformità della temperatura, sulla velocità di riscaldamento e sulla compatibilità con il materiale in lavorazione.

La selezione di un metodo di riscaldamento del forno è una decisione strategica dettata dal materiale, dalla temperatura richiesta e dagli obiettivi del processo. Sebbene il riscaldamento a resistenza sia il più comune e versatile, i metodi a induzione e a microonde offrono vantaggi distinti per applicazioni specifiche e mirate.

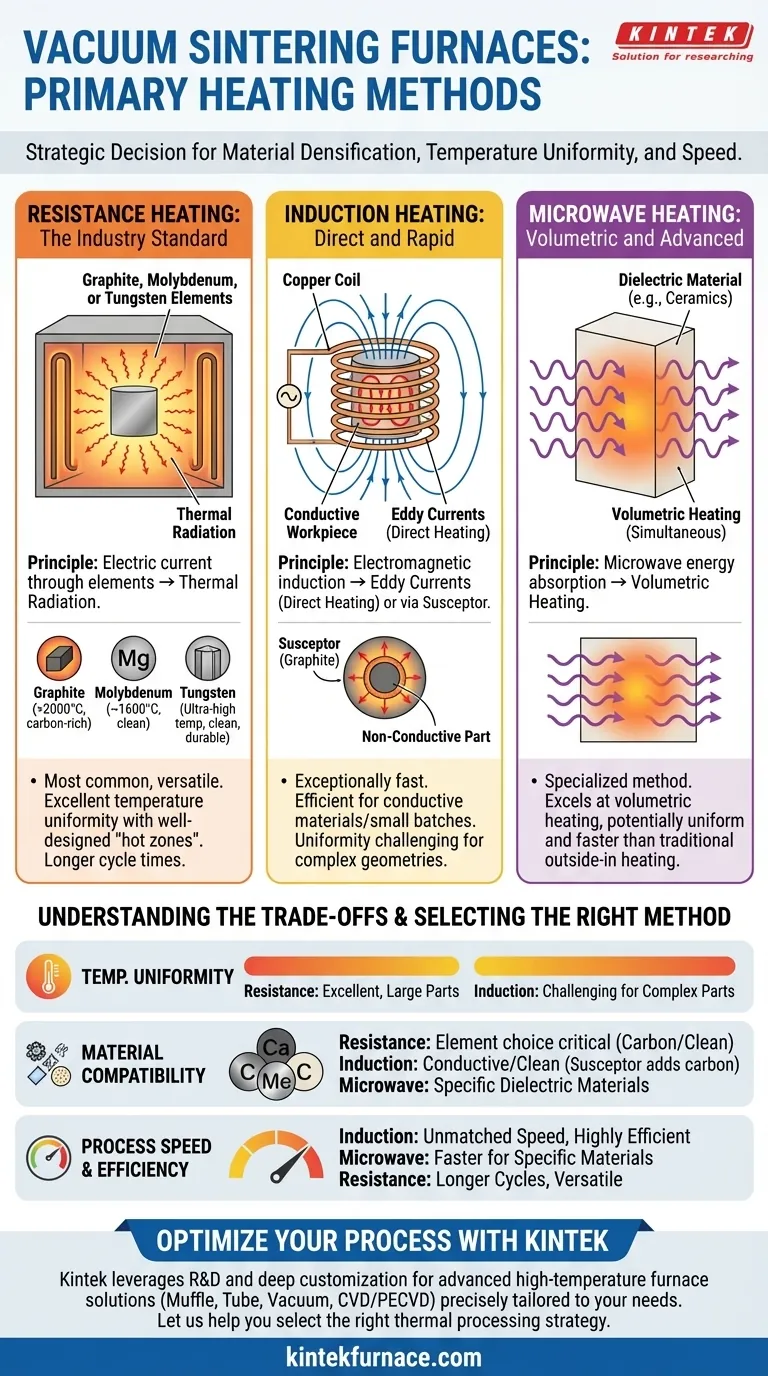

Una ripartizione dei principali metodi di riscaldamento

Comprendere i principi fondamentali di ogni tecnologia di riscaldamento è il primo passo per scegliere lo strumento giusto per la propria applicazione. Il metodo di generazione e trasferimento del calore definisce le capacità e i limiti del forno.

Riscaldamento a resistenza: Lo standard del settore

Il riscaldamento a resistenza è il metodo più diffuso utilizzato nei forni sotto vuoto. Il principio è semplice: una corrente elettrica viene fatta passare attraverso elementi riscaldanti con elevata resistenza elettrica, facendoli diventare estremamente caldi.

In un ambiente sottovuoto dove la convezione è trascurabile, questi elementi caldi trasferiscono la loro energia al pezzo quasi interamente tramite radiazione termica. Per questo motivo il metodo è talvolta chiamato riscaldamento a radiazione.

Il materiale dell'elemento riscaldante stesso è una scelta di progettazione critica:

- Grafite: Conveniente e adatto per temperature molto elevate (oltre 2000°C), ma può introdurre carbonio nell'atmosfera del forno, il che potrebbe essere indesiderabile per alcuni materiali.

- Molibdeno: Una scelta comune per la lavorazione pulita fino a circa 1600°C. È più fragile del tungsteno ma meno costoso.

- Tungsteno: Utilizzato per applicazioni ad altissima temperatura in ultra-alto vuoto dove un ambiente pulito è fondamentale. È durevole ma anche l'opzione più costosa.

Riscaldamento a induzione: Diretto e rapido

Il riscaldamento a induzione utilizza l'induzione elettromagnetica per generare calore. Una corrente alternata ad alta frequenza viene fatta passare attraverso una bobina di rame, creando un potente campo magnetico.

Questo campo magnetico induce correnti parassite elettriche direttamente all'interno del pezzo conduttivo, facendolo riscaldare rapidamente dall'interno verso l'esterno. Se il materiale stesso non è elettricamente conduttivo, viene utilizzato un "suscettore" conduttivo (spesso in grafite) per assorbire l'energia e irradiarla al pezzo. Questo è spesso indicato come riscaldamento a media frequenza.

Riscaldamento a microonde: Volumetrico e avanzato

Il riscaldamento a microonde è un metodo più specializzato che utilizza l'energia a microonde per riscaldare i materiali. Funziona in modo simile a un forno a microonde domestico ma su scala industriale con una potenza molto più elevata.

Questo metodo eccelle nel riscaldamento volumetrico, dove l'intero volume di un materiale adatto (tipicamente ceramiche) si riscalda simultaneamente. Ciò può portare a temperature più uniformi e tempi di lavorazione significativamente più rapidi rispetto ai metodi tradizionali in cui il calore deve condurre dall'esterno verso l'interno.

Comprendere i compromessi

Nessun singolo metodo di riscaldamento è universalmente superiore. La scelta ottimale dipende da un attento equilibrio tra requisiti tecnici, proprietà dei materiali e budget.

Gamma di temperatura e uniformità

I sistemi di riscaldamento a resistenza, con "zone calde" ben progettate, possono fornire un'eccellente uniformità della temperatura su parti grandi e complesse. La temperatura massima è determinata dal materiale dell'elemento scelto.

Il riscaldamento a induzione è eccezionalmente veloce, ma raggiungere l'uniformità della temperatura può essere difficile per geometrie complesse, poiché il riscaldamento è concentrato dove il campo magnetico è più forte.

Compatibilità dei materiali

Questa è una considerazione critica. Gli elementi di resistenza in grafite sono ideali per la lavorazione di carburi cementati dove un'atmosfera ricca di carbonio è benefica. Tuttavia, sono inadatti per materiali che reagiscono con il carbonio.

Per i materiali sensibili al carbonio come alcuni acciai speciali o leghe mediche, gli elementi di resistenza in molibdeno o tungsteno sono necessari per garantire un processo pulito. Il riscaldamento a induzione è intrinsecamente pulito purché il materiale stesso sia conduttivo; se è necessario un suscettore in grafite, la compatibilità con il carbonio diventa nuovamente un fattore.

Velocità ed efficienza del processo

Il riscaldamento a induzione è il leader indiscusso in termini di velocità, poiché riscalda direttamente il pezzo. Questo lo rende altamente efficiente per la lavorazione di singoli pezzi o piccoli lotti di materiali conduttivi.

I forni a resistenza hanno tipicamente tempi di ciclo più lunghi a causa della necessità di riscaldare l'intera zona calda e consentire all'energia termica di irradiarsi e penetrare nelle parti.

Selezione del metodo giusto per la tua applicazione

La tua scelta dovrebbe essere guidata dal tuo obiettivo finale. Valutando i diversi attributi di ogni metodo di riscaldamento rispetto alle tue esigenze specifiche, puoi prendere una decisione informata.

- Se il tuo obiettivo principale è la versatilità e prestazioni comprovate su molti materiali: Il riscaldamento a resistenza è la tecnologia più flessibile e ampiamente compresa.

- Se il tuo obiettivo principale è la lavorazione rapida di materiali conduttivi: Il riscaldamento a induzione offre velocità ed efficienza energetica ineguagliabili.

- Se il tuo obiettivo principale è la lavorazione di materiali dielettrici specifici come le ceramiche: Il riscaldamento a microonde può fornire vantaggi unici in termini di velocità e uniformità termica.

Comprendere questi principi fondamentali di riscaldamento ti consente di selezionare non solo un forno, ma la strategia di lavorazione termica corretta per il tuo obiettivo specifico.

Tabella riassuntiva:

| Metodo di riscaldamento | Principio | Temperatura massima | Vantaggi chiave | Ideale per |

|---|---|---|---|---|

| Resistenza | Corrente elettrica attraverso gli elementi | Fino a 2000°C+ | Eccellente uniformità, versatile | La maggior parte dei materiali, sinterizzazione generale |

| Induzione | Induzione elettromagnetica | Varia con il materiale | Riscaldamento rapido, alta efficienza | Materiali conduttivi, cicli veloci |

| Microonde | Assorbimento di energia a microonde | Varia con il materiale | Riscaldamento volumetrico, lavorazione rapida | Materiali dielettrici come le ceramiche |

Fai fatica a scegliere il metodo di riscaldamento giusto per il tuo forno di sinterizzazione sotto vuoto? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu abbia bisogno di un riscaldamento a resistenza versatile, di un'induzione rapida o di metodi a microonde specializzati, possiamo aiutarti a ottimizzare il tuo processo per risultati superiori. Contattaci oggi per discutere la tua applicazione e scoprire come KINTEK può migliorare l'efficienza e il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo