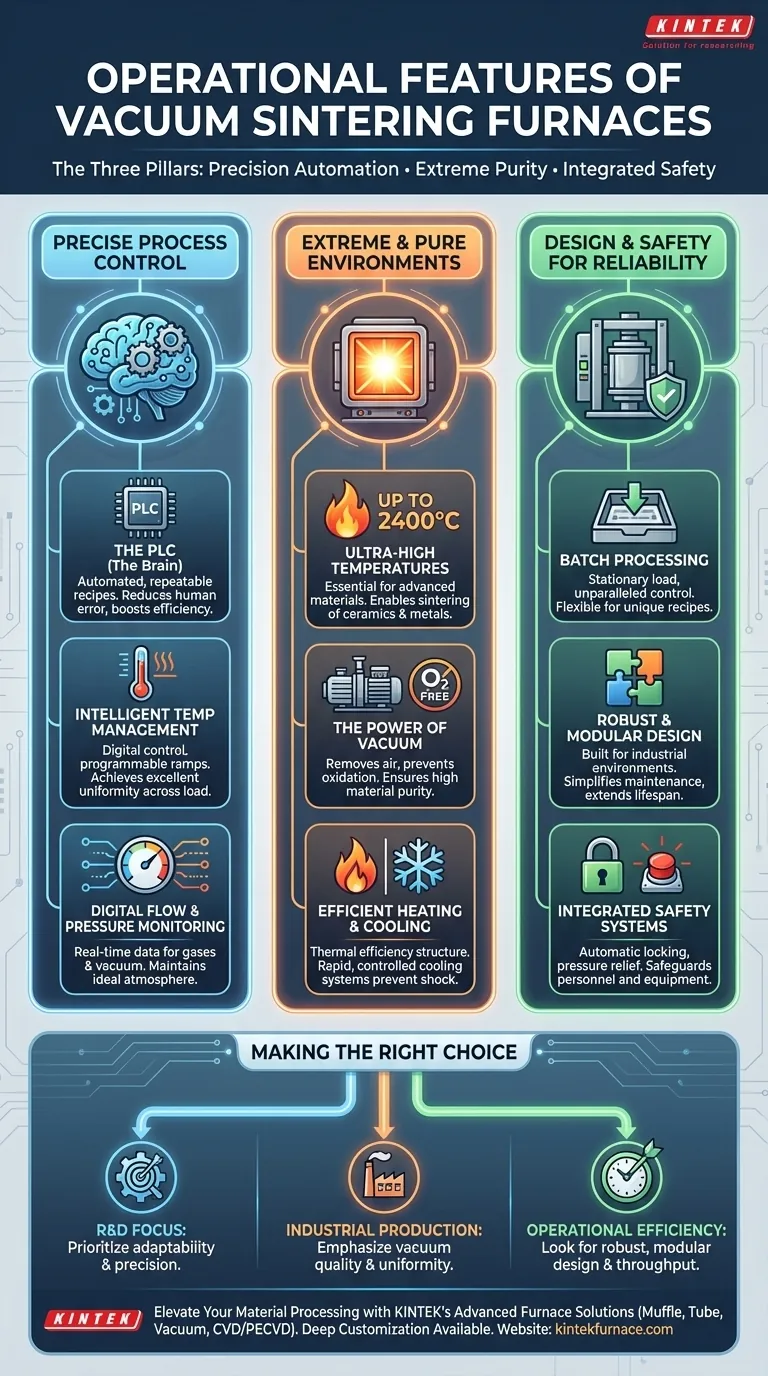

Al loro nucleo, le caratteristiche operative che distinguono i forni di sinterizzazione sottovuoto ruotano attorno a tre principi: automazione di processo di precisione, capacità di creare ambienti estremi e puri, e sistemi di sicurezza integrati. Questi forni utilizzano sistemi di controllo PLC per il funzionamento automatizzato, raggiungono temperature ultra-elevate (fino a 2400°C) in un ambiente privo di ossigeno, e impiegano un monitoraggio completo per garantire affidabilità e proteggere l'attrezzatura.

Un forno di sinterizzazione sottovuoto non è solo un forno ad alta temperatura; è un sistema altamente controllato progettato per manipolare le proprietà dei materiali a livello molecolare. Le sue caratteristiche chiave sono progettate per eliminare variabili ambientali come l'ossigeno e gestire con precisione l'intero ciclo termico, dal riscaldamento al raffreddamento.

Il Cuore dell'Operazione: Controllo Preciso del Processo

Il principale elemento distintivo di un moderno forno sottovuoto è la sua capacità di eseguire una complessa ricetta di processo con un intervento manuale minimo. Ciò si ottiene attraverso una sinergia di software e hardware.

Il PLC: Il Cervello del Forno

Un Controllore Logico Programmabile (PLC) funge da sistema nervoso centrale. Automatizza l'intero ciclo di sinterizzazione basato su ricette pre-programmate.

Questa automazione riduce il potenziale di errore umano e aumenta drasticamente l'efficienza produttiva e la ripetibilità del processo, il che è fondamentale per una qualità costante.

Gestione Intelligente della Temperatura

I forni utilizzano un controllo intelligente della temperatura con display digitale, spesso guidato da termocoppie posizionate sul forno o sul carico stesso. Ciò consente una programmazione precisa delle rampe di temperatura, dei mantenimenti e delle velocità di raffreddamento.

Raggiungere un'eccellente uniformità di temperatura su tutto il carico è un obiettivo operativo chiave, garantendo che ogni pezzo subisca esattamente lo stesso trattamento termico.

Monitoraggio Digitale del Flusso e della Pressione

I sistemi sono dotati di monitoraggio digitale del flusso per gas e acqua di raffreddamento. Ciò fornisce dati in tempo reale per un funzionamento efficiente e agisce come controllo di sicurezza.

Il monitoraggio costante dei livelli di vuoto e della pressione del gas è fondamentale. Il PLC utilizza questi dati per controllare pompe e valvole, mantenendo l'atmosfera di processo ideale.

Creare l'Ambiente di Sinterizzazione Ideale

Il "vuoto" nella sinterizzazione sottovuoto è la chiave per produrre materiali superiori. Le caratteristiche del forno sono costruite per creare e mantenere questo ambiente specializzato in condizioni estreme.

Raggiungimento di Temperature Ultra-Elevate

Una caratteristica distintiva è la capacità di raggiungere temperature ultra-elevate, spesso fino a 2400°C. Questa capacità è essenziale per la sinterizzazione di ceramiche avanzate, metalli refrattari e altri materiali ad alte prestazioni.

Il Potere del Vuoto

Rimuovendo l'aria e altre impurità atmosferiche, il forno previene l'ossidazione e la contaminazione del materiale durante il riscaldamento.

Ciò è inderogabile per applicazioni aerospaziali, mediche ed elettroniche, dove la purezza e l'integrità del materiale sono fondamentali. Alcuni forni, come i forni a induzione sottovuoto, utilizzano questo principio per produrre fusioni di altissima purezza.

Riscaldamento e Raffreddamento Efficienti

La struttura interna è progettata per l'efficienza termica, con bassa conduttività termica e eccellente fusione del calore per ridurre al minimo la perdita di energia.

Il raffreddamento controllato è altrettanto importante quanto il riscaldamento. Molti forni utilizzano un sistema di raffreddamento ad acqua pura a circolazione interna per riportare in modo sicuro e rapido il carico a temperatura ambiente senza shock termico.

Comprendere la Progettazione e i Compromessi

Le caratteristiche operative sono il risultato diretto di una filosofia di progettazione che privilegia affidabilità, sicurezza e manutenibilità.

Lavorazione a Lotti: Lo Standard Industriale

La maggior parte dei forni sottovuoto sono forni a lotti, dove un carico stazionario subisce un ciclo completo e pre-programmato. Questo elimina la necessità di meccanismi di trasferimento del carico complessi e soggetti a guasti all'interno della zona calda.

Il compromesso è che questo non è un processo continuo, ma fornisce un controllo e una flessibilità ineguagliabili, poiché ogni lotto può avere una ricetta unica adattata alla geometria del pezzo e al materiale.

Costruzione Robusta e Design Modulare

Questi forni sono costruiti per ambienti industriali, caratterizzati da resistenza a vibrazioni, calore e corrosione. Ciò garantisce una lunga durata.

Un design modulare è una caratteristica operativa chiave che semplifica la manutenzione e la risoluzione dei problemi, riducendo al minimo i tempi di inattività e prolungando la vita utile dell'attrezzatura.

Sistemi di Sicurezza Integrati

La sicurezza non è un'aggiunta; è integrata nella logica di controllo del PLC. Le funzionalità includono la chiusura automatica della porta durante il funzionamento e il monitoraggio di temperatura e pressione per prevenire condizioni pericolose.

Sono presenti valvole di rilascio della pressione di emergenza e altri arresti automatici per salvaguardare il personale e prevenire danni catastrofici all'attrezzatura.

Fare la Scelta Giusta per la Tua Applicazione

L'importanza di ogni caratteristica operativa dipende interamente dal tuo obiettivo specifico.

- Se il tuo obiettivo primario è la ricerca e sviluppo: Prioritizza i forni con massima adattabilità, controllo preciso della temperatura e capacità di gestire carichi piccoli e vari.

- Se il tuo obiettivo primario è la produzione industriale ad alta purezza: Enfatizza la qualità del sistema del vuoto, l'uniformità della temperatura e l'affidabilità del PLC per cicli ripetibili e automatizzati.

- Se il tuo obiettivo primario è l'efficienza operativa e i tempi di attività: Cerca un design robusto e modulare per una facile manutenzione, sistemi di sicurezza completi e cicli di raffreddamento efficienti per massimizzare la produttività.

In definitiva, queste caratteristiche operative lavorano in concerto per darti un controllo preciso sulla creazione di materiali avanzati.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Controllo PLC | Funzionamento automatizzato per cicli di sinterizzazione precisi e ripetibili. |

| Temperature Ultra-Elevate | Capace di raggiungere fino a 2400°C in ambienti privi di ossigeno. |

| Ambiente Sottovuoto | Previene ossidazione e contaminazione per la purezza del materiale. |

| Sistemi di Sicurezza | Monitoraggio integrato con arresti automatici e rilascio di pressione. |

| Design Modulare | Facile manutenzione e risoluzione dei problemi per ridurre al minimo i tempi di inattività. |

Pronto a migliorare la tua lavorazione dei materiali con precisione e affidabilità? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia concentrato sulla R&S, sulla produzione ad alta purezza o sull'efficienza operativa, possiamo aiutarti a raggiungere risultati superiori. Contattaci oggi per discutere le tue esigenze e scoprire come le nostre soluzioni personalizzate possono beneficiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento