In sintesi, un forno per brasatura sottovuoto è un'attrezzatura industriale specializzata progettata per unire due o più componenti metallici in un unico, robusto assemblaggio. Lo fa sciogliendo un metallo d'apporto con un punto di fusione inferiore rispetto ai materiali di base, che poi scorre nel giunto per azione capillare. La distinzione fondamentale è che l'intero processo avviene in un ambiente di alto vuoto, il che è essenziale per la sua funzione e la qualità del risultato.

Il vero scopo di un forno per brasatura sottovuoto non è solo quello di unire i metalli; è quello di creare giunti metallurgicamente puri, robusti e puliti, rimuovendo i contaminanti atmosferici, principalmente l'ossigeno, che altrimenti comprometterebbero l'integrità del legame ad alte temperature.

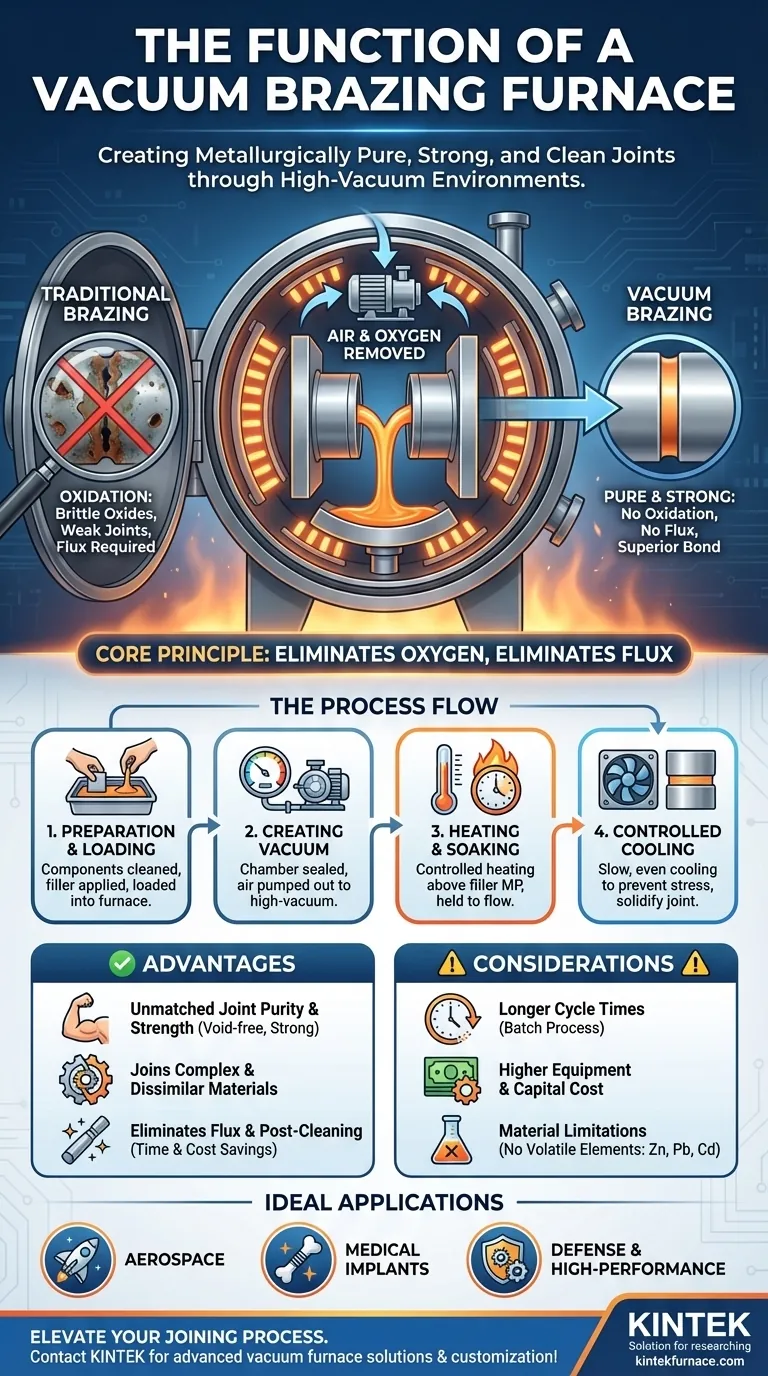

Il Principio Fondamentale: Brasatura in una Zona Priva di Contaminanti

Per comprendere la funzione del forno, è necessario prima capire il problema che risolve. Quando i metalli vengono riscaldati ad alte temperature, reagiscono prontamente con l'ossigeno nell'aria, formando ossidi fragili sulla superficie.

Perché l'Ossidazione è il Nemico

Questi strati di ossido impediscono al metallo d'apporto di bagnare e aderire correttamente ai materiali di base. Ciò si traduce in giunti deboli, inaffidabili, pieni di vuoti e inclusioni. I metodi di brasatura tradizionali devono utilizzare un agente chimico chiamato flussante per dissolvere questi ossidi.

Il Ruolo Critico del Vuoto

Un forno per brasatura sottovuoto risolve questo problema alla fonte. Pompando l'aria fuori dalla sua camera sigillata, rimuove l'ossigeno. Questo crea un ambiente ultra-pulito dove non possono formarsi ossidi sulle parti metalliche durante il ciclo di riscaldamento.

Questo effetto di degassaggio estrae anche i gas intrappolati dai materiali di base stessi, il che migliora ulteriormente l'integrità strutturale e la durezza del giunto brasato finale.

Eliminare la Necessità del Flussante

Poiché il vuoto previene l'ossidazione, il flussante non è più necessario. Questo è un vantaggio significativo, in quanto elimina completamente la necessità di pulizia post-brasatura per rimuovere i residui corrosivi del flussante, risparmiando tempo e costi e prevenendo una comune fonte di futuri guasti dei componenti.

Come Funziona il Processo di Brasatura Sottovuoto

Il processo è una sequenza di passaggi precisamente controllata, progettata per garantire la massima qualità e ripetibilità del giunto.

Preparazione e Caricamento

I componenti vengono prima puliti e assemblati, con il metallo d'apporto posizionato nei giunti. L'apporto è spesso una lamina sottile, una pasta o un filo. L'assemblaggio completo viene quindi caricato nel forno.

Creazione dell'Ambiente Sottovuoto

La camera del forno viene sigillata e un sistema di pompe potenti rimuove l'aria fino a raggiungere un livello di vuoto specifico e a bassa pressione. Per alcune applicazioni, la camera potrebbe essere quindi riempita con un gas inerte come l'argon per creare un'atmosfera protettiva a una pressione specifica.

Il Ciclo di Riscaldamento e Mantenimento

Gli elementi riscaldanti all'interno del forno aumentano quindi la temperatura dell'assemblaggio in modo altamente controllato. La temperatura viene portata al di sopra del punto di fusione del metallo d'apporto ma in sicurezza al di sotto di quello dei componenti di base. L'assemblaggio viene mantenuto a questa temperatura di "mantenimento" per un breve periodo (ad esempio, 5-10 minuti) per consentire al metallo d'apporto fuso di fluire e riempire completamente i giunti.

Raffreddamento Controllato

Infine, l'assemblaggio viene raffreddato lentamente e uniformemente. Questo raffreddamento controllato è fondamentale per prevenire stress termici e distorsioni, garantendo che la parte finale sia dimensionalmente stabile e che il giunto si solidifichi correttamente.

Comprendere i Compromessi e i Vantaggi

Sebbene potente, la brasatura sottovuoto è uno strumento specifico per sfide specifiche. Comprendere i suoi pro e contro è fondamentale per utilizzarla correttamente.

Vantaggio: Purezza e Resistenza del Giunto Ineguagliabili

Eliminando ossidi e flussanti, la brasatura sottovuoto produce giunti eccezionalmente puliti, robusti e privi di vuoti. Il legame finale è spesso forte quanto i materiali di base stessi, rendendolo ideale per applicazioni ad alte prestazioni.

Vantaggio: Unione di Materiali Complessi e Dissimili

Il preciso controllo della temperatura e il riscaldamento uniforme consentono l'unione di geometrie intricate, sezioni a parete sottile e metalli dissimili che sarebbero difficili o impossibili da unire con altri metodi.

Considerazione: Tempi di Ciclo e Costo dell'Attrezzatura

La brasatura sottovuoto è tipicamente un processo batch. Il tempo necessario per creare il vuoto, riscaldare, mantenere e raffreddare può essere significativo rispetto ai metodi manuali. Inoltre, il forno e i suoi sistemi di vuoto di supporto rappresentano un investimento di capitale sostanziale.

Considerazione: Limitazioni dei Materiali

Il processo non è adatto per materiali di base o metalli d'apporto che contengono elementi volatili con elevate tensioni di vapore, come zinco, piombo o cadmio. Sottovuoto, questi elementi possono degassare e contaminare il forno e l'assemblaggio.

Scegliere la Soluzione Giusta per la Tua Applicazione

La decisione di utilizzare la brasatura sottovuoto dipende interamente dai requisiti tecnici e dal valore del prodotto finale.

- Se il tuo obiettivo principale sono le prestazioni mission-critical: Scegli la brasatura sottovuoto per applicazioni aerospaziali, impianti medici o difesa, dove il guasto del giunto non è un'opzione.

- Se il tuo obiettivo principale è la produzione di assiemi complessi: Utilizza la brasatura sottovuoto quando unisci materiali dissimili o design intricati che richiedono un calore preciso e uniforme senza distorsioni.

- Se il tuo obiettivo principale è una produzione pulita e ad alto volume: Considera la brasatura sottovuoto quando i costi e i risparmi di tempo derivanti dall'eliminazione della pulizia chimica post-brasatura giustificano l'investimento iniziale.

In definitiva, un forno per brasatura sottovuoto offre una soluzione superiore per la creazione di giunti metallici ad alta purezza quando qualità e affidabilità non possono essere compromesse.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Funzione Primaria | Unisce componenti metallici utilizzando un metallo d'apporto in un ambiente di alto vuoto per prevenire l'ossidazione e garantire giunti puliti e robusti. |

| Vantaggi Chiave | Produce giunti metallurgicamente puri, elimina il flussante e la post-pulizia, unisce geometrie complesse e materiali dissimili, e migliora la resistenza del giunto. |

| Fasi del Processo | 1. Preparazione e caricamento dei componenti con metallo d'apporto. |

- Creazione di un ambiente di alto vuoto.

- Riscaldamento controllato e mantenimento al di sopra del punto di fusione del metallo d'apporto.

- Raffreddamento lento e controllato per prevenire stress e distorsioni. | | Applicazioni Ideali | Aerospaziale, impianti medici, difesa e altre industrie ad alte prestazioni dove l'affidabilità del giunto è fondamentale. | | Considerazioni | Tempi di ciclo più lunghi, costi dell'attrezzatura più elevati e non adatto per materiali con elementi volatili come zinco o cadmio. |

Sei pronto a migliorare i tuoi processi di giunzione metallica con precisione e affidabilità? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Che tu sia nel settore aerospaziale, medico o in altri campi ad alte prestazioni, i nostri forni per brasatura sottovuoto offrono purezza e resistenza ineguagliabili per applicazioni critiche. Contattaci oggi per discutere come possiamo ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché l'ambiente sottovuoto è importante in un forno a vuoto? Assicurare purezza e precisione nella lavorazione dei materiali

- Perché l'azoto non dovrebbe essere usato come gas di raffreddamento per le leghe di titanio nel trattamento termico sottovuoto? Evitare guasti catastrofici

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro