In breve, la sinterizzazione sotto vuoto purifica i materiali attraverso due azioni principali. Operando sotto pressione estremamente bassa, consente alle impurità volatili come piombo, zinco e magnesio di evaporare dal materiale base. Contemporaneamente, l'assenza di aria impedisce la formazione di nuove impurità, come ossidi e nitruri, che altrimenti comprometterebbero l'integrità e le prestazioni del materiale.

La potenza della sinterizzazione sotto vuoto non risiede nell'aggiungere un agente purificante, ma nel creare un ambiente controllato. Questo ambiente rimuove attivamente gli elementi indesiderati e previene la contaminazione, risultando in un prodotto finale fondamentalmente più pulito, più forte e con prestazioni migliori.

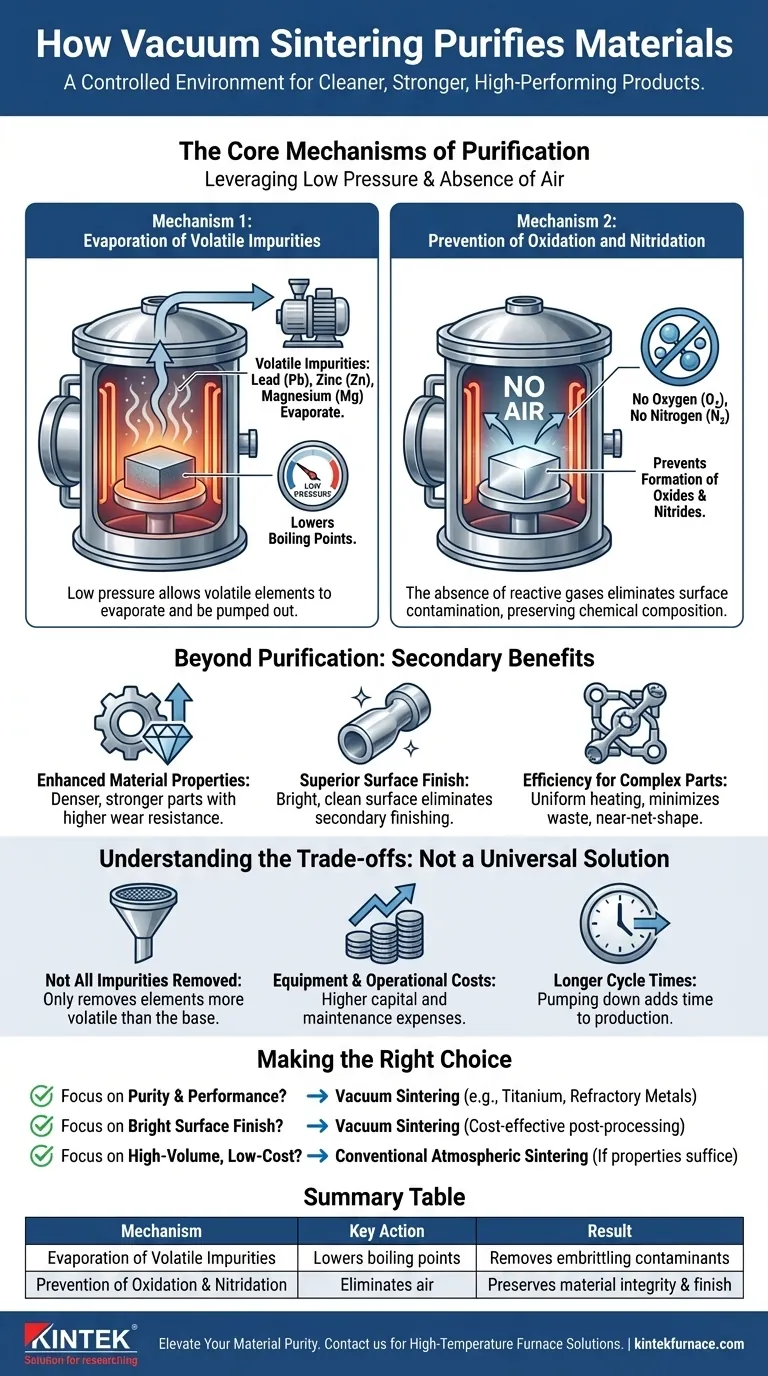

I Meccanismi Fondamentali di Purificazione

Per comprendere il valore della sinterizzazione sotto vuoto, è necessario prima comprendere la fisica in gioco. Il processo sfrutta l'ambiente sotto vuoto in due modi distinti per ottenere un materiale più puro.

Meccanismo 1: Evaporazione delle Impurità Volatili

Sotto normale pressione atmosferica, ogni materiale ha uno specifico punto di ebollizione. Un principio chiave della fisica del vuoto è che abbassare la pressione abbassa anche il punto di ebollizione di un materiale.

La sinterizzazione sotto vuoto sfrutta questo principio creando un ambiente in cui le impurità con alta volatilità (una tendenza ad evaporare) sono incoraggiate a trasformarsi in gas a temperature ben al di sotto del punto di fusione del materiale primario.

Elementi come piombo (Pb), zinco (Zn) e magnesio (Mg) sono contaminanti comuni altamente volatili. Il vuoto "aspira" efficacemente queste impurità evaporate dal forno, rimuovendole fisicamente dal pezzo finale.

Meccanismo 2: Prevenzione dell'Ossidazione e Nitrurazione

Molti metalli e leghe ad alte prestazioni sono altamente reattivi con i gas presenti nell'aria, in particolare ossigeno e azoto.

Quando riscaldati in un forno convenzionale, questi materiali formeranno prontamente ossidi e nitruri sulle loro superfici. Questi composti sono impurità che creano uno strato fragile e debole, degradano le proprietà meccaniche e si traducono in una finitura superficiale opaca.

Rimuovendo l'aria, un forno a vuoto elimina i reagenti. Questo impedisce che l'ossidazione e la nitrurazione si verifichino in primo luogo, preservando la composizione chimica intrinseca del materiale e garantendo una superficie brillante e pulita.

Oltre la Purificazione: I Benefici Secondari

L'effetto di purificazione della sinterizzazione sotto vuoto porta direttamente a diversi miglioramenti critici nel componente finale, il che spesso giustifica l'investimento nella tecnologia.

Proprietà del Materiale Migliorate

Rimuovendo le impurità che causano fragilità e prevenendo la formazione di ossidi, la sinterizzazione sotto vuoto produce parti più dense, più resistenti e con una maggiore resistenza all'usura. Ciò è essenziale per i componenti utilizzati in applicazioni impegnative.

Finitura Superficiale Superiore

Poiché non si verifica ossidazione superficiale, le parti emergono da un forno a vuoto con una finitura brillante, liscia e spesso dall'aspetto metallico. Ciò può eliminare la necessità di operazioni di pulizia o finitura secondarie, riducendo i passaggi del processo e i costi.

Efficienza per Parti Complesse

Per componenti piccoli o di forma intricata realizzati in metallo in polvere, la sinterizzazione sotto vuoto garantisce un riscaldamento uniforme e una densificazione consistente. Ciò riduce al minimo gli sprechi di materiale e produce parti quasi finite, riducendo la necessità di costose lavorazioni post-sinterizzazione.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione sotto vuoto non è una soluzione universale. Una valutazione oggettiva richiede la comprensione dei suoi limiti.

Non Tutte le Impurità Vengono Rimosse

Questo processo è efficace solo per rimuovere le impurità che sono più volatili del materiale di base. Elementi con una pressione di vapore molto bassa (cioè, un punto di ebollizione molto alto) non evaporeranno e rimarranno nel materiale.

Costi di Attrezzatura e Operativi

I forni a vuoto sono più complessi e comportano un costo iniziale più elevato rispetto ai forni atmosferici standard. Richiedono anche sistemi di controllo e manutenzione più sofisticati, portando a spese operative più elevate.

Tempi di Ciclo Più Lunghi

Il processo di pompaggio del forno per raggiungere il livello di vuoto richiesto aggiunge tempo al ciclo di produzione complessivo. Per parti ad alto volume e basso margine, questo può essere un significativo svantaggio rispetto ai processi atmosferici più veloci.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del giusto processo di sinterizzazione dipende interamente dai requisiti specifici del tuo progetto in termini di purezza, prestazioni e costi.

- Se il tuo obiettivo principale è la massima purezza e prestazioni: La sinterizzazione sotto vuoto è la scelta superiore, specialmente per materiali reattivi come titanio, metalli refrattari o acciai inossidabili ad alte prestazioni.

- Se il tuo obiettivo principale è produrre parti con una finitura superficiale brillante e pulita: Il beneficio della prevenzione dell'ossidazione rende la sinterizzazione sotto vuoto altamente efficace, potenzialmente risparmiando sui costi di post-elaborazione.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo di materiali non reattivi: Un processo di sinterizzazione atmosferico convenzionale potrebbe essere una soluzione più conveniente se le proprietà del materiale che produce sono sufficienti per la tua applicazione.

In definitiva, scegliere la sinterizzazione sotto vuoto è una decisione strategica per investire in un processo controllato per un materiale finale incontaminato e superiore.

Tabella Riassuntiva:

| Meccanismo | Azione Chiave | Risultato |

|---|---|---|

| Evaporazione delle Impurità Volatili | Abbassa i punti di ebollizione per rimuovere elementi come piombo, zinco e magnesio | Rimuove i contaminanti che causano fragilità |

| Prevenzione dell'Ossidazione e Nitrurazione | Elimina l'aria per arrestare la formazione di ossidi e nitruri | Preserva l'integrità del materiale e la finitura superficiale |

Pronto a elevare la purezza e le prestazioni del tuo materiale? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni di sinterizzazione sotto vuoto possono migliorare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C