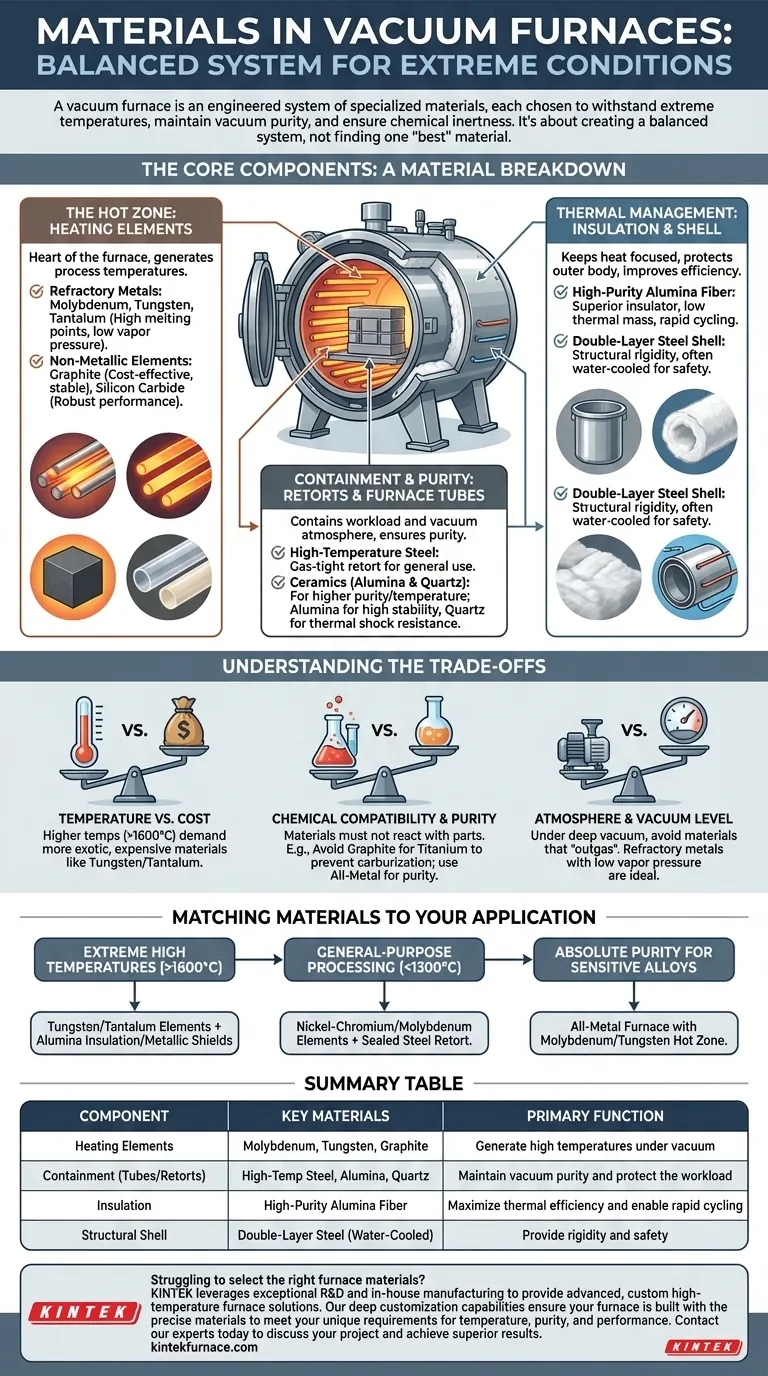

In sostanza, un forno a vuoto è un sistema ingegnerizzato di materiali specializzati, ciascuno scelto per resistere a condizioni estreme. I materiali chiave includono metalli refrattari come molibdeno e tungsteno per il riscaldamento, ceramiche come allumina e quarzo per il contenimento, e leghe di acciaio ad alta temperatura per componenti strutturali e retorte.

La selezione dei materiali per un forno a vuoto non riguarda la ricerca di un singolo materiale "migliore", ma la creazione di un sistema bilanciato. Il materiale di ogni componente è scelto con precisione per il suo ruolo specifico nella gestione di temperature estreme, nel mantenimento della purezza del vuoto e nella garanzia dell'inerzia chimica per il processo in questione.

I Componenti Principali: Una Ripartizione dei Materiali

Un forno a vuoto è composto da diverse zone critiche, ognuna con le proprie esigenze di materiale. Comprendere la funzione di ogni zona chiarisce perché vengono utilizzati materiali specifici.

La Zona Calda: Elementi Riscaldanti

Gli elementi riscaldanti sono il cuore del forno, responsabili della generazione delle temperature di processo richieste. Devono operare in modo affidabile a migliaia di gradi e sotto vuoto.

I materiali più comuni sono metallici o non metallici.

- Metalli Refrattari: Molibdeno, tungsteno e tantalio sono le scelte principali. I loro punti di fusione estremamente elevati e la bassa pressione di vapore impediscono loro di degradarsi o contaminare l'ambiente sotto vuoto ad alte temperature.

- Elementi Non Metallici: Grafite e carburo di silicio sono eccellenti alternative. La grafite è economica e strutturalmente stabile ad alte temperature, mentre il carburo di silicio offre prestazioni robuste in atmosfere specifiche.

Contenimento e Purezza: Retorte e Tubi del Forno

Questo strato contiene il carico di lavoro e l'atmosfera sotto vuoto, proteggendolo dagli elementi riscaldanti e viceversa. Il materiale deve essere a tenuta di gas e chimicamente non reattivo con i pezzi in lavorazione.

- Acciaio ad Alta Temperatura: Per molte applicazioni generiche, una retorta a tenuta di gas realizzata in acciaio resistente alle alte temperature fornisce una soluzione di contenimento durevole ed efficiente.

- Ceramiche (Allumina e Quarzo): Per processi che richiedono maggiore purezza o temperatura, i tubi del forno sono realizzati in allumina o quarzo. L'allumina è eccezionalmente stabile a temperature molto elevate (fino a 1700°C), mentre il quarzo offre elevata purezza e resistenza agli shock termici a temperature leggermente inferiori.

Gestione Termica: Isolamento e Guscio

Intorno alla zona calda si trova un pacchetto di isolamento progettato per mantenere il calore concentrato sul carico di lavoro e proteggere il corpo esterno del forno.

- Fibra di Allumina ad Alta Purezza: Questo materiale è un isolante superiore con bassa massa termica. Ciò consente cicli rapidi di riscaldamento e raffreddamento, migliorando significativamente l'efficienza energetica rispetto ai mattoni refrattari più vecchi e pesanti.

- Guscio in Acciaio a Doppio Strato: Il corpo esterno è tipicamente un guscio in acciaio a doppio strato. Questa struttura fornisce la rigidità strutturale necessaria e spesso incorpora un circuito di raffreddamento ad acqua per mantenere l'esterno sicuro al tatto e proteggere guarnizioni e strumenti dal surriscaldamento.

Comprendere i Compromessi

La scelta dei materiali giusti è un gioco di equilibrio tra prestazioni, compatibilità di processo e costi. Non esiste una soluzione unica che si adatti a tutte le applicazioni.

Temperatura vs. Costo

Temperature operative più elevate richiedono materiali più esotici e costosi. Un forno con elementi in molibdeno è un cavallo di battaglia per temperature fino a circa 1600°C. Spingersi oltre, a 2000°C o più, rende necessario l'uso di tungsteno o tantalio, materiali più costosi.

Compatibilità Chimica e Purezza

I materiali del forno non possono reagire con i pezzi in lavorazione. L'uso di un forno in grafite per lavorare il titanio, ad esempio, è un errore in quanto può portare all'assorbimento di carbonio (carburazione), rendendo i pezzi fragili. In questi casi, è necessario un forno interamente metallico con elementi in molibdeno o tungsteno per mantenere la purezza del materiale.

Atmosfera e Livello di Vuoto

Sotto un vuoto profondo, i materiali possono "degassare", rilasciando gas intrappolati o persino il proprio vapore, il che contamina il processo. Metalli refrattari come il molibdeno hanno una pressione di vapore eccezionalmente bassa, rendendoli ideali per applicazioni ad alto vuoto. La scelta del materiale deve garantire l'integrità del livello di vuoto richiesto per il trattamento, come la sinterizzazione o la ricottura sotto vuoto.

Abbinare i Materiali alla Tua Applicazione

La scelta del forno, e quindi la sua composizione materiale, dovrebbe essere interamente guidata dalle tue esigenze di processo.

- Se il tuo obiettivo principale sono temperature estremamente elevate (>1600°C): Avrai bisogno di un forno con elementi riscaldanti in tungsteno o tantalio e isolamento in allumina ad alta purezza o schermi di radiazione metallici.

- Se il tuo obiettivo principale è la lavorazione generica (<1300°C): Un forno economico con elementi in nichel-cromo o molibdeno e una retorta in acciaio sigillata è spesso la scelta più equilibrata.

- Se il tuo obiettivo principale è la purezza assoluta per leghe sensibili: Un forno interamente metallico che utilizza molibdeno o tungsteno per tutti i componenti della zona calda è lo standard industriale per prevenire qualsiasi contaminazione da carbonio.

In definitiva, comprendere come ogni materiale contribuisce alle prestazioni del sistema è fondamentale per selezionare un forno che raggiunga i tuoi obiettivi in modo sicuro ed efficiente.

Tabella Riassuntiva:

| Componente | Materiali Chiave | Funzione Primaria |

|---|---|---|

| Elementi Riscaldanti | Molibdeno, Tungsteno, Grafite | Generare alte temperature sotto vuoto |

| Contenimento (Tubi/Retorte) | Acciaio ad Alta Temperatura, Allumina, Quarzo | Mantenere la purezza del vuoto e proteggere il carico di lavoro |

| Isolamento | Fibra di Allumina ad Alta Purezza | Massimizzare l'efficienza termica e consentire cicli rapidi |

| Guscio Strutturale | Acciaio a Doppio Strato (Raffreddato ad Acqua) | Fornire rigidità e sicurezza |

Fai fatica a selezionare i materiali giusti per il tuo forno per processi ad alta temperatura specifici? Noi di KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate e personalizzate per forni ad alta temperatura. Che la tua applicazione richieda sistemi a muffola, a tubo, a vuoto o sistemi CVD/PECVD specializzati, le nostre profonde capacità di personalizzazione assicurano che il tuo forno sia costruito con i materiali precisi per soddisfare le tue esigenze uniche di temperatura, purezza e prestazioni. Contatta i nostri esperti oggi per discutere il tuo progetto e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione