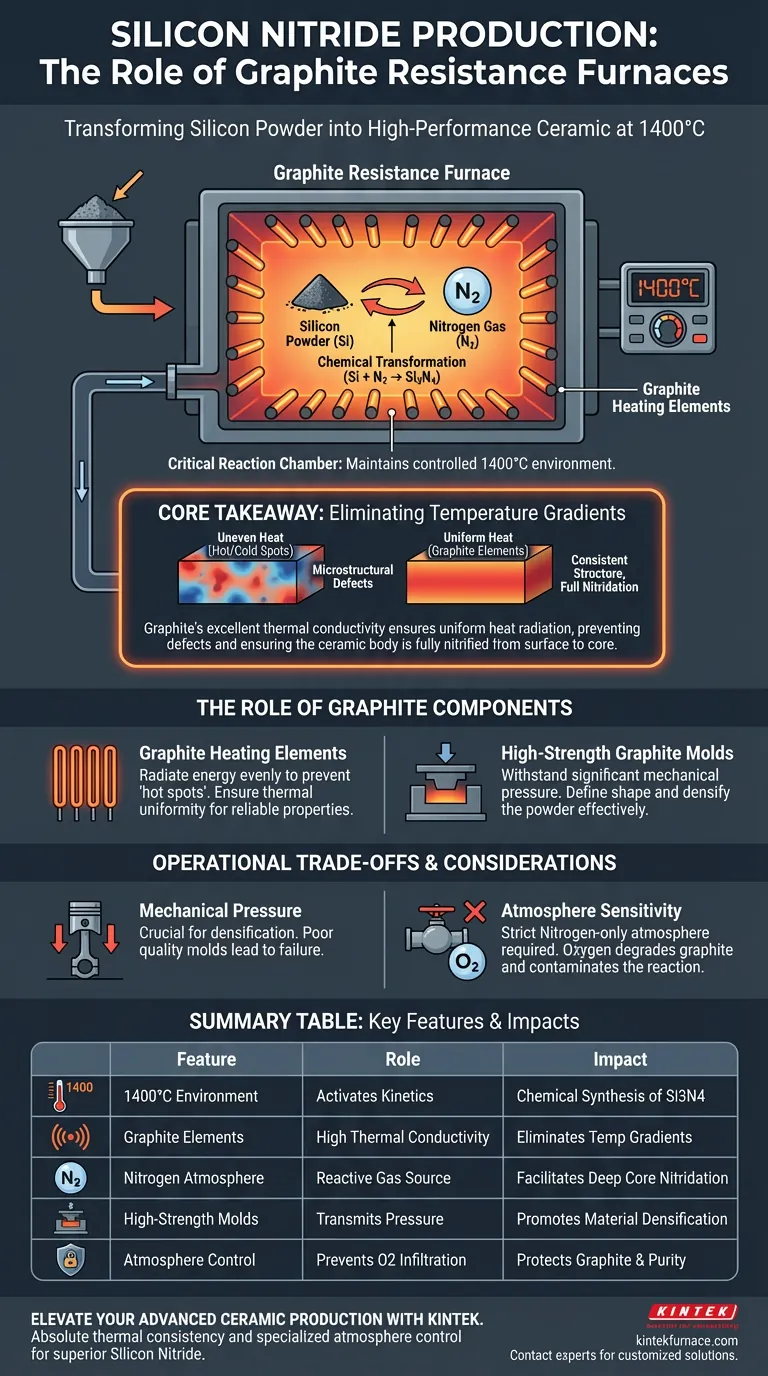

Un forno a resistenza di grafite funge da camera di reazione critica in cui la polvere di silicio solido viene trasformata in ceramica ad alte prestazioni. Facilita questo processo mantenendo un ambiente rigorosamente controllato a circa 1400°C, consentendo la reazione chimica tra silicio e gas azoto per produrre nitruro di silicio (Si3N4).

Concetto chiave Il successo del processo di nitrurazione dipende dalla capacità del forno di eliminare i gradienti di temperatura. Utilizzando elementi riscaldanti in grafite, il forno garantisce una distribuzione del calore altamente uniforme, assicurando che il corpo ceramico venga nitrurato completamente dalla superficie fino al nucleo interno.

Il Meccanismo di Nitrurazione

Stabilire l'Ambiente di Reazione

Per convertire la polvere di silicio in ceramica, il forno deve raggiungere e mantenere alte temperature, tipicamente intorno ai 1400°C.

Questa specifica soglia termica è necessaria per attivare il potenziale chimico dei materiali coinvolti. Senza un calore elevato e stabile, la cinetica di reazione sarebbe insufficiente per la produzione industriale.

La Trasformazione Chimica

All'interno della camera riscaldata avviene una reazione gas-solido. La polvere di silicio solido viene esposta a un flusso di gas azoto.

Sotto l'influenza del calore del forno, questi elementi si combinano chimicamente per sintetizzare il nitruro di silicio (Si3N4), modificando fondamentalmente le proprietà del materiale da polvere metallica a un composto ceramico distinto.

Il Ruolo dei Componenti in Grafite

Garantire l'Uniformità Termica

Il vantaggio principale di questo tipo di forno risiede negli elementi riscaldanti in grafite.

La grafite possiede un'eccellente conducibilità termica, che consente agli elementi riscaldanti di irradiare energia in modo uniforme. Ciò impedisce "punti caldi" o zone fredde all'interno della camera del forno che potrebbero portare a un processo non uniforme.

Prevenire Difetti Microstrutturali

I gradienti di temperatura sono il nemico della qualità ceramica. Se una parte del campione si riscalda più velocemente di un'altra, si verifica un'in omogeneità microstrutturale.

Le proprietà termiche dei componenti in grafite mitigano questo rischio, garantendo che il campione si riscaldi uniformemente. Ciò si traduce in una struttura interna coerente e proprietà meccaniche affidabili.

Ottenere la Nitrurazione del Nucleo Profondo

Affinché il prodotto finale sia valido, la reazione non può essere superficiale.

La distribuzione uniforme fornita dagli elementi in grafite garantisce che il corpo verde ceramico raggiunga una nitrurazione completa. Ciò significa che la conversione chimica penetra efficacemente dalla superficie esterna fino al nucleo interno.

Comprendere i Compromessi Operativi

Requisiti di Pressione Meccanica

Mentre il forno fornisce calore, il processo spesso comporta la definizione della forma geometrica del semilavorato utilizzando stampi in grafite.

Questi stampi devono resistere a una significativa pressione meccanica per trasmettere efficacemente la forza alla polvere. Se la qualità della grafite è scarsa o il design è debole, non riuscirà a densificare correttamente la polvere, indipendentemente dalla stabilità della temperatura.

Sensibilità all'Atmosfera

La grafite è molto efficace a 1400°C, ma è anche sensibile all'ossidazione.

Mentre il processo richiede gas azoto per la reazione, l'ambiente del forno deve essere rigorosamente controllato per prevenire l'introduzione di ossigeno, che degraderebbe i componenti in grafite e contaminerebbe la reazione del silicio.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valutano i forni a resistenza di grafite per la nitrurazione del silicio, considerare le priorità di produzione specifiche:

- Se la tua priorità principale è l'omogeneità strutturale: Dai priorità ai design dei forni con configurazioni avanzate di elementi in grafite per massimizzare la conducibilità termica ed eliminare i gradienti di temperatura.

- Se la tua priorità principale è la densificazione del materiale: Assicurati che il sistema includa stampi in grafite ad alta resistenza in grado di resistere alla pressione meccanica richiesta per trasmettere la forza alla polvere.

In definitiva, la qualità del tuo nitruro di silicio dipende interamente dalla capacità del forno di mantenere una coerenza termica assoluta durante la fase di reazione.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Processo di Nitrurazione | Impatto sulla Qualità |

|---|---|---|

| Ambiente a 1400°C | Attiva la cinetica della reazione gas-solido | Garantisce la sintesi chimica di Si3N4 |

| Elementi in Grafite | Elevata conducibilità termica e irraggiamento uniforme | Elimina i gradienti di temperatura |

| Atmosfera di Azoto | Serve come fonte di gas reattivo | Facilita la nitrurazione del nucleo profondo |

| Stampi ad Alta Resistenza | Trasmette la pressione meccanica alla polvere | Promuove la densificazione del materiale |

| Controllo dell'Atmosfera | Previene l'infiltrazione di ossigeno | Protegge la grafite e la purezza |

Eleva la Tua Produzione di Ceramiche Avanzate con KINTEK

La nitrurazione di precisione richiede una coerenza termica assoluta e un controllo specializzato dell'atmosfera. KINTEK fornisce forni a resistenza di grafite all'avanguardia, sistemi CVD e soluzioni sottovuoto progettati specificamente per materiali ad alte prestazioni come il nitruro di silicio.

Perché Scegliere KINTEK?

- Ricerca e Sviluppo Esperti: I nostri sistemi sono progettati per eliminare i gradienti di temperatura per l'omogeneità strutturale.

- Sistemi Personalizzabili: Forni a muffola, tubolari e rotativi su misura per soddisfare le tue esigenze uniche di laboratorio o industriali.

- Affidabilità ad Alta Pressione: Componenti speciali in grafite che resistono ai rigori della densificazione del materiale.

Pronto a ottenere una nitrurazione completa e proprietà dei materiali superiori? Contatta oggi i nostri esperti tecnici per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- You Zhou, Manabu Fukushima. Effects of rare‐earth oxides on microstructure, thermal conductivity, and mechanical properties of silicon nitride. DOI: 10.1111/jace.70028

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come funziona un forno di sinterizzazione a microonde per utilizzare le proprietà dei materiali per il riscaldamento di h-BN/ZrO2/SiC? Ottimizza i risultati

- Qual è il range di temperatura dei forni a vuoto da laboratorio e quali fattori lo influenzano? Trova la soluzione perfetta per il tuo laboratorio

- Qual è la funzione di un forno ad arco sotto vuoto nella sintesi delle leghe MNiSn? Garantire elevata purezza e drogaggio preciso

- In che modo un forno industriale di sinterizzazione sottovuoto contribuisce alla densificazione dei magneti NdFeB? | Approfondimenti degli esperti

- Qual è la necessità tecnica della fase di essiccazione in forno sotto vuoto per i fogli di elettrodi Bi@C? Garantire purezza e adesione

- Come vengono classificate le forni a sinterizzazione sottovuoto in base agli intervalli di temperatura? Trova il forno giusto per i tuoi materiali

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sotto vuoto per le particelle di Co-Fe-ZIF? Preservare l'integrità strutturale.

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica