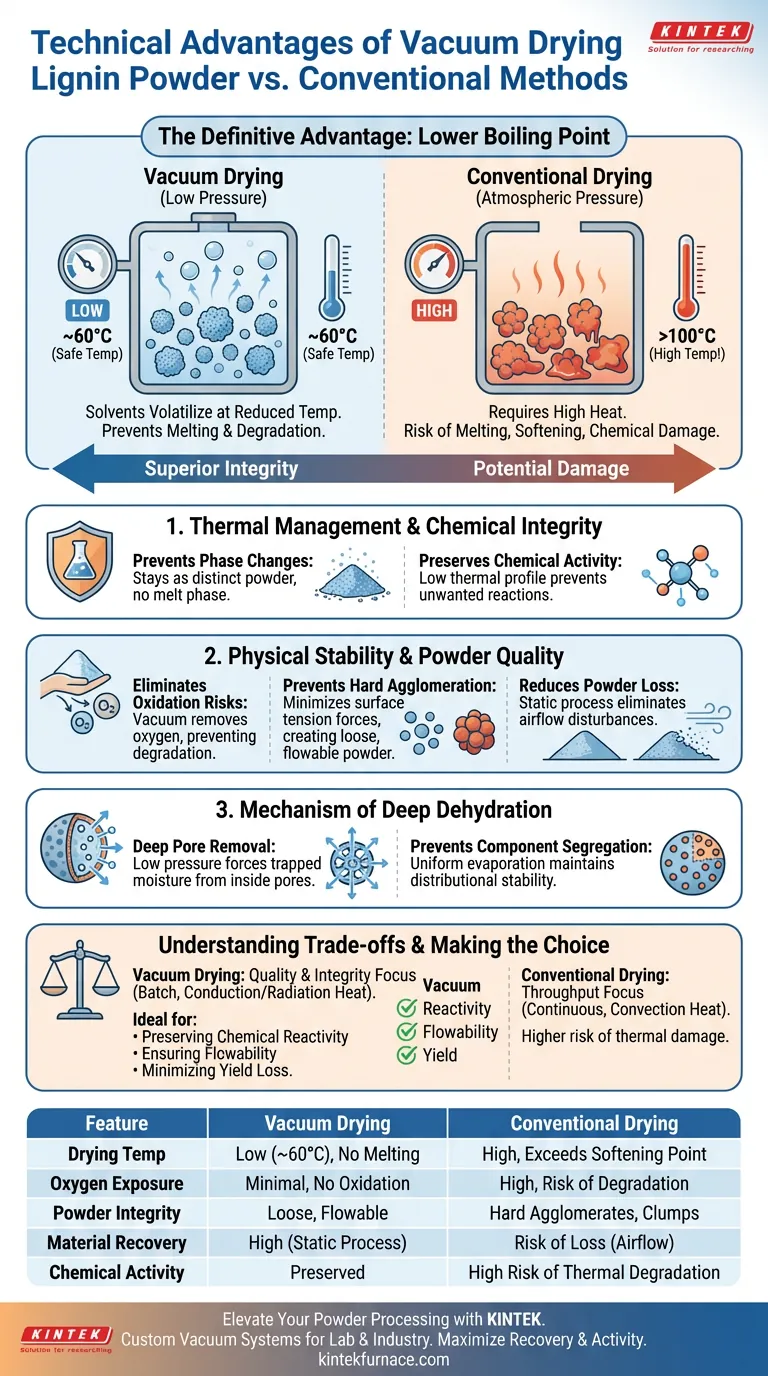

Il vantaggio tecnico definitivo dell'utilizzo di un essiccatore sotto vuoto per la polvere di lignina è la capacità di abbassare il punto di ebollizione dei solventi e dell'umidità, consentendo loro di volatilizzare a temperature significativamente ridotte (circa 60 °C). Poiché la lignina è sensibile al calore, questo processo a bassa temperatura rimuove efficacemente i componenti volatili impedendo al materiale di auto-fondersi, ammorbidirsi o degradarsi chimicamente.

Creando un ambiente a bassa pressione, l'essiccazione sotto vuoto disaccoppia l'evaporazione dal calore elevato. Ciò garantisce la completa rimozione dell'umidità senza compromettere la struttura fisica o la reattività chimica della lignina, un punto di cedimento comune nell'essiccazione atmosferica convenzionale.

Gestione Termica e Integrità Chimica

Prevenzione dei Cambi di Fase

L'essiccazione convenzionale richiede spesso temperature che superano il punto di rammollimento della lignina. Riducendo la pressione interna, un forno sotto vuoto consente all'acqua e ai solventi di evaporare a circa 60 °C. Ciò impedisce alla lignina di entrare in una fase di "fusione" o di ammorbidirsi, garantendo che la polvere rimanga distinta e processabile.

Preservazione dell'Attività Chimica

Il calore elevato agisce come catalizzatore per reazioni indesiderate. Mantenendo un basso profilo termico, si previene il degrado termico del materiale precursore. Questa conservazione è fondamentale per mantenere la specifica attività chimica richiesta per le applicazioni a valle della lignina.

Stabilità Fisica e Qualità della Polvere

Eliminazione dei Rischi di Ossidazione

La lignina è un polimero organico suscettibile all'ossidazione. L'essiccazione sotto vuoto rimuove intrinsecamente l'ossigeno dalla camera. Ciò previene il degrado ossidativo che si verifica tipicamente quando le polveri organiche sono esposte all'aria riscaldata, garantendo la purezza del materiale.

Prevenzione dell'Agglomerazione Dura

Nell'essiccazione convenzionale, l'evaporazione del liquido può creare forti forze di tensione superficiale (ponti liquidi) che trascinano le particelle insieme in grumi duri. L'essiccazione sotto vuoto minimizza queste forze. Il risultato è una polvere sciolta e scorrevole priva di grave agglomerazione secondaria, essenziale per uno stampaggio o una miscelazione uniformi in seguito.

Riduzione della Perdita di Polvere

Gli essiccatori convenzionali utilizzano spesso un flusso d'aria calda per trasferire calore e rimuovere l'umidità. Per le polveri di lignina ultra-fini, questo flusso d'aria può allontanare fisicamente il materiale, causando perdite di resa. L'essiccazione sotto vuoto è un processo statico che elimina i disturbi del flusso d'aria, massimizzando il recupero del materiale.

Meccanismo di Disidratazione

Rimozione di Solventi da Porosità Profonda

La lignina forma spesso agglomerati porosi in cui l'umidità è intrappolata in profondità. Le condizioni di vuoto abbassano la pressione all'interno di questi pori, costringendo l'umidità intrappolata e le bolle di gas ad espandersi e fuoriuscire. Ciò garantisce un'asciugatura interna approfondita piuttosto che una semplice evaporazione superficiale.

Prevenzione della Segregazione dei Componenti

Quando l'essiccazione avviene rapidamente ad alte temperature (atmosferica), l'umidità si precipita sulla superficie, portando spesso con sé componenti disciolti (l'effetto capillare). L'essiccazione sotto vuoto promuove una velocità di evaporazione più uniforme. Ciò impedisce la segregazione dei componenti attivi verso la superficie esterna, mantenendo la stabilità distributiva all'interno della particella.

Comprendere i Compromessi

Throughput vs. Qualità

Mentre l'essiccazione sotto vuoto offre una qualità superiore, è generalmente un processo a lotti. Potrebbe mancare della velocità continua ad alto throughput dell'essiccazione a spruzzo o dell'essiccazione rapida. È una scelta ottimizzata per l'integrità del materiale piuttosto che per il volume di produzione grezzo.

Limitazioni del Trasferimento di Calore

Poiché non c'è aria per trasferire calore per convezione, l'essiccazione sotto vuoto si basa sulla conduzione (ripiani riscaldati) o sulla radiazione. Ciò richiede un'attenta gestione del gradiente di temperatura per garantire che la polvere più vicina alla fonte di calore non si surriscaldi mentre il centro del lotto si asciuga.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è preservare la reattività chimica: Scegli l'essiccazione sotto vuoto per mantenere i siti attivi del precursore mantenendo le temperature di processo al di sotto della soglia di degrado termico.

- Se il tuo obiettivo principale è la scorrevolezza della polvere: Affidati all'essiccazione sotto vuoto per prevenire la formazione di agglomerati duri e grumi causati dalle forze dei ponti liquidi.

- Se il tuo obiettivo principale è minimizzare le perdite di resa: Utilizza l'essiccazione sotto vuoto per eliminare i disturbi del flusso d'aria che disperdono le polveri fini durante la lavorazione.

Il processo di essiccazione sotto vuoto sposta efficacemente la fisica dell'evaporazione a tuo favore, permettendoti di ottenere l'asciugatura senza pagare il prezzo del danno termico.

Tabella Riassuntiva:

| Caratteristica | Essiccatore Sotto Vuoto | Essiccazione Atmosferica Convenzionale |

|---|---|---|

| Temperatura di Essiccazione | Bassa (~60°C); previene la fusione | Alta; supera spesso il punto di rammollimento |

| Esposizione all'Ossigeno | Minima; previene l'ossidazione | Alta; rischio di degrado ossidativo |

| Integrità della Polvere | Sciolta, scorrevole; senza grumi duri | Alto rischio di agglomerazione dura |

| Recupero del Materiale | Processo statico; zero perdite dovute al flusso d'aria | Il flusso d'aria può causare perdite di polvere fine |

| Attività Chimica | Preservata tramite basso profilo termico | Alto rischio di degrado termico |

Eleva la Tua Lavorazione di Polveri con KINTEK

Non compromettere l'integrità chimica dei tuoi materiali termosensibili. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi sottovuoto, forni a muffola, a tubo, rotativi e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali.

Sia che tu stia essiccando precursori di lignina o polimeri organici avanzati, le nostre soluzioni termiche di precisione garantiscono il massimo recupero del materiale e la conservazione dell'attività chimica.

Pronto a ottimizzare il tuo flusso di lavoro di essiccazione? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzato perfetta.

Guida Visiva

Riferimenti

- Meruyert Nazhipkyzy, Dana D. Assylkhanova. Synthesis of Lignin/PAN Fibers from Sawdust. DOI: 10.3390/fib12030027

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Perché il processo di degasaggio sottovuoto è fondamentale nella raffinazione dell'acciaio per utensili H13 liquido? Garantire purezza e durata

- Come viene utilizzato un forno di essiccazione sottovuoto nel pretrattamento della grafite espansa? Ottimizza la qualità del tuo composito PCM

- Per quali tipi di materiali o prodotti vengono utilizzate principalmente le forni per ricottura sottovuoto? Essenziale per materiali di alto valore e reattivi

- Qual è il ruolo di un forno di deossigenazione al magnesio? Garantire ultra-purezza per misurazioni precise del calore di fusione dei metalli

- Come si chiama il contenitore in un forno a crogiolo? Scegli il materiale giusto per il crogiolo

- Quali sono le applicazioni biomediche dei forni sottovuoto ad alta temperatura? Essenziali per impianti medici sicuri e biocompatibili

- Perché le misurazioni della densità ESL dei metalli refrattari devono utilizzare sistemi ad alto vuoto? Garantire la precisione a 3000 K+

- Quali benefici specifici offre l'attrezzatura di pressatura isostatica a caldo (HIP) per le prestazioni del Ti6Al4V? Raggiungere la piena densità