In sintesi, la sinterizzazione sotto vuoto è un processo termico a più fasi utilizzato per trasformare la polvere compattata in una massa densa e solida. I passaggi fondamentali prevedono il caricamento del materiale, la rimozione di leganti e aria, il riscaldamento del materiale a una temperatura appena inferiore al suo punto di fusione, il mantenimento a tale temperatura per consentire agli atomi di legarsi e, infine, il raffreddamento in modo controllato. L'intera sequenza viene eseguita sotto vuoto per prevenire l'ossidazione e rimuovere i gas intrappolati, garantendo un prodotto finale con elevata purezza e proprietà meccaniche superiori.

L'obiettivo della sinterizzazione sotto vuoto non è semplicemente quello di riscaldare un materiale. È quello di creare un ambiente controllato con precisione—privo di ossigeno e altri contaminanti—che consenta la diffusione atomica, fondendo efficacemente le particelle di polvere per raggiungere la massima densità e resistenza.

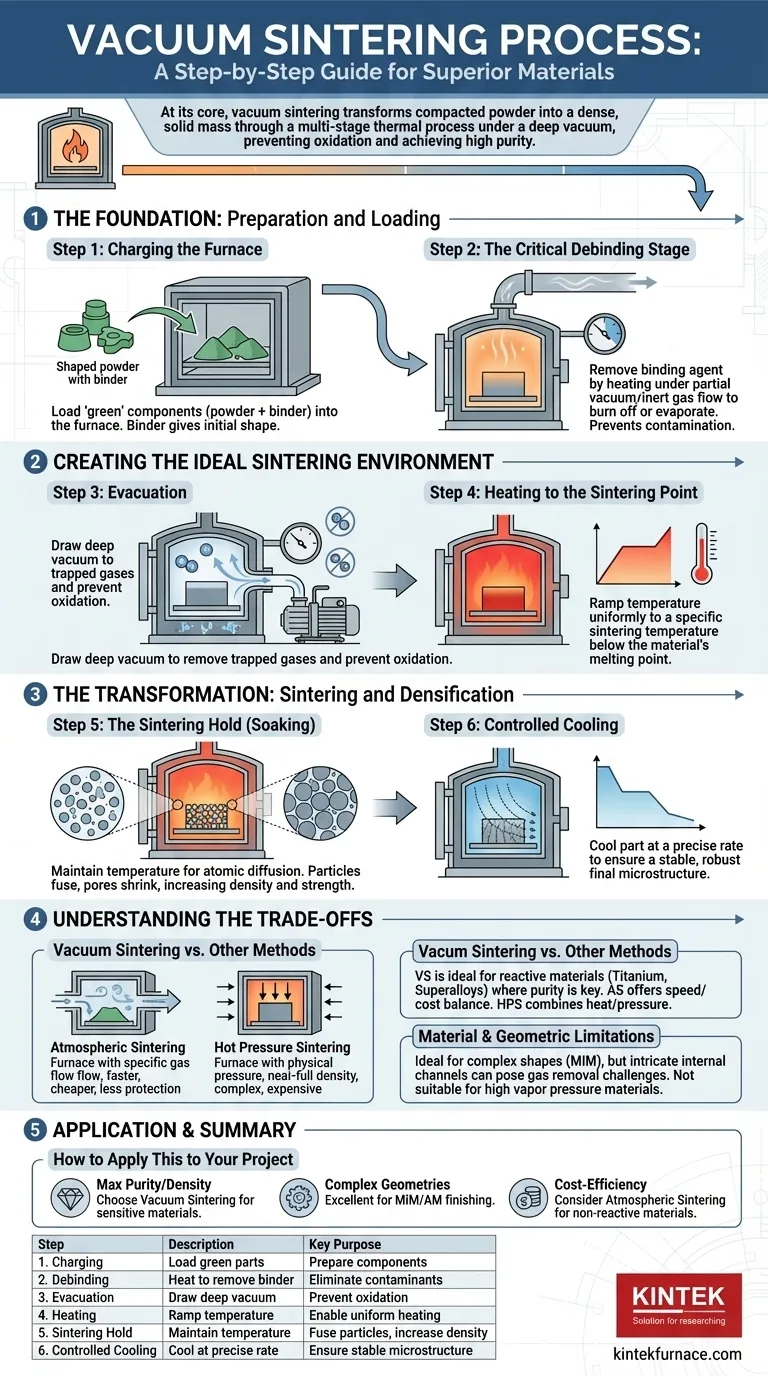

Le Basi: Preparazione e Caricamento

Il successo del pezzo sinterizzato finale è determinato molto prima che il forno raggiunga la sua temperatura di picco. Una preparazione adeguata è fondamentale.

Fase 1: Caricamento del Forno

Il processo inizia caricando i componenti nel forno. Questi pezzi, spesso chiamati "pezzi verdi", sono tipicamente formati da polveri metalliche o ceramiche mescolate con un agente legante.

Il legante conferisce al pezzo la sua forma iniziale e la sua resistenza alla manipolazione prima che subisca il processo termico.

Fase 2: La Critica Fase di Slegatura

Prima che possa iniziare la sinterizzazione ad alta temperatura, l'agente legante deve essere rimosso. Questo passaggio cruciale è chiamato slegatura (debinding).

Il forno viene riscaldato a una temperatura relativamente bassa, facendo sì che il legante bruci o evapori. Questo viene spesso fatto sotto un vuoto parziale o con un flusso di gas inerte per aiutare a trasportare i vapori del legante lontano dai pezzi e fuori dal forno.

La mancata rimozione corretta del legante può portare a contaminazione, porosità e difetti nel prodotto finale.

Creazione dell'Ambiente Ideale di Sinterizzazione

Con il pezzo preparato, la fase successiva si concentra sulla creazione delle condizioni perfette affinché gli atomi si leghino tra loro. È qui che il "vuoto" nella sinterizzazione sotto vuoto diventa essenziale.

Fase 3: Evacuazione

Una volta completata la slegatura, il forno viene sigillato e viene creato un vuoto profondo. Ciò serve a due scopi principali.

In primo luogo, la rimozione dell'aria (in particolare ossigeno e azoto) previene l'ossidazione e altre reazioni chimiche che indebolirebbero il materiale. In secondo luogo, il vuoto aiuta a estrarre eventuali gas residui intrappolati all'interno del pezzo stesso.

Fase 4: Riscaldamento al Punto di Sinterizzazione

La temperatura del forno viene quindi aumentata fino alla temperatura di sinterizzazione target. Questa temperatura è specifica per ogni materiale ma è sempre inferiore al suo punto di fusione.

La velocità di riscaldamento è attentamente controllata per garantire che il pezzo si riscaldi uniformemente, prevenendo stress termici che potrebbero causare crepe.

La Trasformazione: Sinterizzazione e Densificazione

Questa è la fase in cui il materiale si trasforma fondamentalmente da un compatto poroso in un oggetto denso e solido.

Fase 5: Il Mantenimento di Sinterizzazione (Soaking)

Il materiale viene mantenuto alla temperatura di sinterizzazione per una durata specifica, un periodo noto come "tempo di mantenimento" (hold) o "tempo di ammollo" (soak).

Durante questo periodo, si verifica la diffusione atomica. Gli atomi migrano attraverso i confini delle singole particelle di polvere, facendo sì che le particelle si fondano e i pori tra di esse si restringano o si chiudano completamente. Questo è ciò che aumenta la densità e la resistenza del pezzo.

Fase 6: Raffreddamento Controllato

Dopo che il tempo di mantenimento è completo, il pezzo viene raffreddato a temperatura ambiente. Come la rampa di riscaldamento, anche la velocità di raffreddamento è controllata con precisione.

Un raffreddamento rapido può introdurre sollecitazioni interne e creare una microstruttura fragile, mentre un raffreddamento lento e controllato aiuta a garantire un pezzo finale stabile e robusto.

Comprendere i Compromessi

La sinterizzazione sotto vuoto è un processo potente, ma non è l'unica opzione, né è sempre la migliore. Comprendere il suo contesto è fondamentale per prendere una decisione informata.

Sinterizzazione sotto Vuoto vs. Altri Metodi

L'alternativa principale è la sinterizzazione atmosferica, in cui il processo avviene in un forno riempito con un gas specifico (come azoto o argon). Questo può essere più veloce ed economico ma offre meno protezione contro i contaminanti in tracce.

Un altro processo correlato è la pressatura a caldo, che combina calore, vuoto e intensa pressione fisica. La pressatura a caldo può raggiungere una densità quasi completa ma è tipicamente limitata a geometrie più semplici ed è più costosa. La sinterizzazione sotto vuoto si basa sulla sola diffusione atomica, senza pressione esterna.

Limitazioni Materiali e Geometriche

La sinterizzazione sotto vuoto è ideale per materiali reattivi come titanio, acciai inossidabili e superleghe che sono altamente sensibili all'ossigeno. Tuttavia, alcuni materiali con pressioni di vapore molto elevate potrebbero non essere adatti per un ambiente di vuoto profondo.

Sebbene sia in grado di produrre forme complesse (soprattutto se combinato con la stampa a getto di legante o lo stampaggio a iniezione di metallo), canali interni estremamente intricati possono talvolta porre problemi per la rimozione uniforme del gas e la bruciatura del legante.

Come Applicarlo al Tuo Progetto

La scelta del processo termico giusto dipende interamente dai requisiti del tuo componente finale.

- Se il tuo obiettivo principale è la massima purezza e densità: La sinterizzazione sotto vuoto è la scelta superiore, in quanto fornisce un ambiente ineguagliabile per eliminare l'ossidazione e la porosità in materiali sensibili.

- Se il tuo obiettivo principale è produrre geometrie complesse: La sinterizzazione sotto vuoto è un eccellente passaggio finale per i pezzi realizzati tramite stampaggio a iniezione di metallo (MIM) o produzione additiva, dove la rimozione del legante e la densificazione sono critiche.

- Se il tuo obiettivo principale è l'efficienza dei costi per materiali non reattivi: Potresti scoprire che la sinterizzazione atmosferica in un ambiente a gas controllato fornisce un equilibrio accettabile tra prestazioni e costi.

In definitiva, padroneggiare i passaggi della sinterizzazione sotto vuoto ti consente di ingegnerizzare i materiali a livello atomico, raggiungendo proprietà impossibili con altri metodi.

Tabella Riepilogativa:

| Fase | Descrizione | Scopo Principale |

|---|---|---|

| 1. Caricamento | Caricare i pezzi verdi nel forno | Preparare i componenti per la sinterizzazione |

| 2. Slegatura | Riscaldare per rimuovere il legante sotto vuoto o gas inerte | Eliminare i contaminanti e prevenire i difetti |

| 3. Evacuazione | Creare un vuoto profondo nel forno sigillato | Prevenire l'ossidazione e rimuovere i gas intrappolati |

| 4. Riscaldamento | Aumentare la temperatura al punto di sinterizzazione | Consentire un riscaldamento uniforme per il legame atomico |

| 5. Mantenimento di Sinterizzazione | Mantenere la temperatura per la diffusione atomica | Fondere le particelle per aumentare la densità e la resistenza |

| 6. Raffreddamento Controllato | Raffreddare il pezzo a velocità precisa | Garantire una microstruttura stabile e ridurre le sollecitazioni |

Pronto a raggiungere una purezza e densità del materiale superiori con soluzioni di sinterizzazione sotto vuoto personalizzate? Noi di KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni sotto vuoto e ad atmosfera, su misura per settori come l'aerospaziale, i dispositivi medici e la produzione additiva. Le nostre profonde capacità di personalizzazione garantiscono che le tue esigenze sperimentali uniche siano soddisfatte con precisione. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo laboratorio e la qualità del prodotto—mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco